文:连云港钰泰机械有限公司 王龙生

摘 要:为保证压铸生产过程铸件质量的持续稳定,针对生产中容易忽略的一些因素进行分析并且采取相应措施,比如各个环节对冷却水的合理应用、压射时的阻力过大对铸件质量的影响,压铸三要素(压铸合金、压铸机、模具)中每个要素在生产过程中需要注意的细节等。

结果表明,找到相对应的解决方法以及应对措施,从而规避这些问题对产品质量造成的不良影响。 能更好的满足生产过程中对铸件质量的要求,保证生产过程稳定,从而提升产品的合格率,降低生产成本,提高企业竞争力。

关键词:热平衡;压射阻力;空间置换;

铝、镁合金压铸件已经广泛应用于汽车发动机及变速箱等零部件, 随着各大主机厂竞争愈演愈烈,对压铸件的质量要求也越来越高,客户不只是针对交货的合格率进行控制,而且还要不定期对供应商进行过程审核,使之能够让供应商对其需求的铸件得到可控的、持续稳定供货。

供应商之间也面临着巨大的竞争压力,随着人力成本、原料成本等的不断增加,实现自动化生产慢慢成了一个发展趋势。 确保生产过程的稳定性,使铸件不良率得到有效控制, 降低生产成本已成为各生产厂家的必修课。 但是企业在增加硬件设施投资的同时,如果对产品质量的管理能力没有同步提升,即使具备了先进的压铸设备及优良的模具,合格率并没有得到有效改善。

本文根据实际生产过程中出现的问题, 从容易被忽略的细节着手, 对生产过程中常见的问题进行有效管控,来确保先进的生产设备、优化的生产工艺以及设计精良的模具可以发挥其更好的使用效果。

1、 压铸生产不可缺少的媒介—水

1.1 维持压铸机和模具的热平衡

水作为压铸生产中不可缺少的媒介, 对压铸设备及模具起到至关重要的作用, 用来维持压铸机和模具的热平衡,使之达到一个理想的生产状态(压铸机油温≥55 ℃,模具温度控制在 150-240 ℃),压铸机油温直接决定了压铸机性能各方面能不能达到最佳的设计要求, 模具本身的热平衡直接影响到铸件生产过程的内部及外观质量, 所以为了保证生产过程稳定,我们需要管控好以下几点。

(1)使用软化水保证水质清洁 ,去除水中的钙 、镁粒子, 以防止压铸机冷却器以及模具冷却水路结垢堵塞。

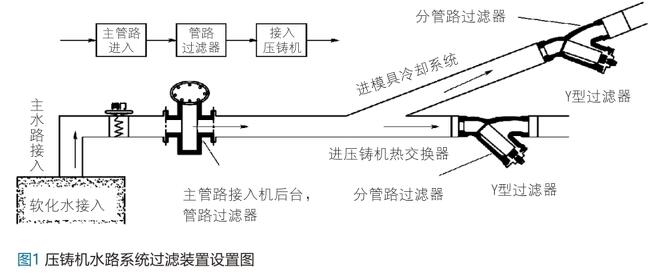

(2)做好冷却水主管路进入各压铸机后的管路过滤,保证水质的清洁,对压铸机热交换器制定维护保养计划,定期清理水垢,并对管路过滤网进行定期清理(见图 1)。

(3)定期对模具冷却系统进行检查冲洗 ,比如每批次生产完毕或者连续生产超出 3 000 或 5 000模次,要根据当地的水质情况,模具的大小,冷却方式(点冷 / 通过试)来制定模具的保养频次及方法。

(4)脱模剂配比使用的水 ,由于各地的水质不同,对于产品外观要求较高的产品,建议使用净化水,能很大程度改善产品外观质量,并且减少模具表面积碳的产生,延长模具保养周期。

1.2 压铸环节中水对铸件的影响及易产生的区域

压铸生产中水对压铸件的危害当属首位,一滴水在接触到高温铝液后会瞬间蒸发为气体,此时其体积变化是前者的 1 000 多倍。 虽然在填充过程中熔杯以及模具型腔内大量气体通过模具排气槽排出,但是仍有部分残留在型腔内,被包裹在产品内部形成气孔,造成产品外观冷隔,内部气孔的质量问题。所以在浇铸时,整个合金液流经的过程不得有任何形式的水存在,下面我们分析一下产生水的几个因素。

(1)压射头(锤头 )与连接头及压射杆结合面漏水。

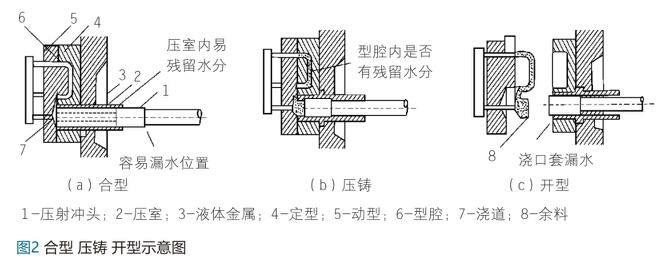

在压射过程中流入熔杯(料筒),在压射杆退回时没有完全带走,在熔杯表面形成一层水膜。 在下一个工作循环时,带入模具型腔。此时应考虑连接过程中的密封圈是否合适,生料带是否起到作用(见图2a)。

(2)浇口套漏水的原因:浇口套与熔杯(料筒)的法兰结合面渗出水滴, 此种漏水需要检查定模模芯冷却系统是否有漏水渗入; 浇口套冷却水管没有装好从安装孔流出的水进入到熔杯内, 需要检查后重新安装;浇口套出现裂纹,冷却水从裂缝流出至熔杯内,更换新浇口套(见图 2c)。

(3)模具冷却水管漏水,滴入型腔内。

(4)喷涂完毕后 ,吹气不彻底 ,型腔内有脱模剂混合液残留,或者抽芯滑块槽内有水残留,插芯时带入型腔内,所以需要查明原因,调整喷涂吹气位置和时间以及改善模具局部排水(见图 2b)。

(5) 模具龟裂, 龟裂位置与模具的冷却水路贯通,造成冷却水由裂纹处渗入型腔。

(6) 喷涂过程中,喷入熔杯(料筒)内的脱模剂,没有吹干(见图 2a)。

2 、填充过程中影响铸件质量的因素

2.1 压射头、熔杯、浇口套的失效模式及对策

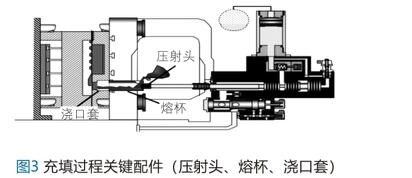

压射头(锤头)和 熔杯(料筒)作为压铸生产的重要配件, 对压铸工艺中压射速度以及压射压力起着关键性的作用, 比如压铸生产常见的故障有卡压射头(锤头),压射头(锤头)压射后往后飞料,压射后退完毕,往往能从熔杯(料筒)内带出来半圆形铝皮等,压射过程中出现异响,卡顿等种种现象,都是影响铸件的不稳定性因素,所以我们需要对其进行寿命统计和管理,并在生产过程中,分阶段进行维护保养和检测(见图 3)。

(1)建立压射头 (锤头 )、 熔杯 ( 料筒 ) 及浇口套档案,档案内涵盖编号、生产模次、测量尺寸数据(比如熔杯 3-9 点位置,6-12 点位置, 目的是查看有无磨损,是否在可接受范围内),根据磨损程度进行定期更换,或者通过采集数据,能够确定强制更换的生产模次等。

(2)压射头(锤头 ),浇口套的冷却问题 ,必须保持水流畅通。 正常生产时定期检测压射头(锤头)的表面温度,积累数据,并在数据积累后做出曲线图,定好上下限进行监控。 在压射头进水处设置流量表, 监控水流量大小来监控压射杆内部堵塞情况,做到可视化管理。 对于浇口套每批次生产完毕,需要对浇口套进行试水作业,确保畅通及流量。

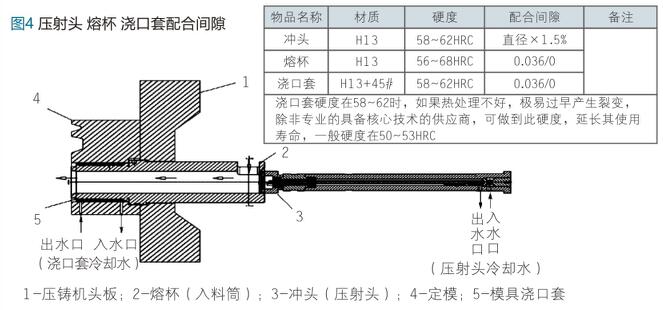

2.2 压射头、熔杯、浇口套三者配合间隙

压射头(锤头)、熔杯(料筒)、浇口套相关配件的供应商很多, 这三套配件建议选择同一家供应商,这样才能做到三者最好的配合,使之更能发挥各自的最长最佳使用时限,减少生产中因为其配合不好导致的浪费。 (见图 4)

3 、压力铸造三要素的保障系统—模具、合金液、压铸机

3.1 模具排溢系统几种结构及失效模式分析

模具是压铸生产三大要素之一, 压铸过程实质上就是一个空间置换的过程, 将合金液充填到模具型腔内, 把模具型腔内的气体置换出去。 只要有置换,必须要求有排出的通道,也就是模具设计中的排溢系统,导致排溢系统的失效模式主要有以下几点。

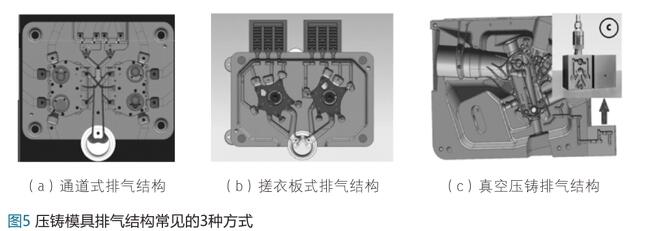

(1)排溢系统堵塞 :①单纯排气槽设计的模具 ,排气槽被飞边堵住;喷涂过程,脱模剂残留将排气槽堵住(图 5a);②搓衣板式排气结构设计的模具,排气片末端残留铝渣,堵塞出气口;油泥污垢堵住出气口;导致被置换的气体无法顺利排出,最终卷入产品里面,形成内部不良(图 5b);③真空阀式排气方式:排气阀在生产过程中卡住, 真空机无法完成抽真空(此种情况真空机会发出警报)(见图 5c)。

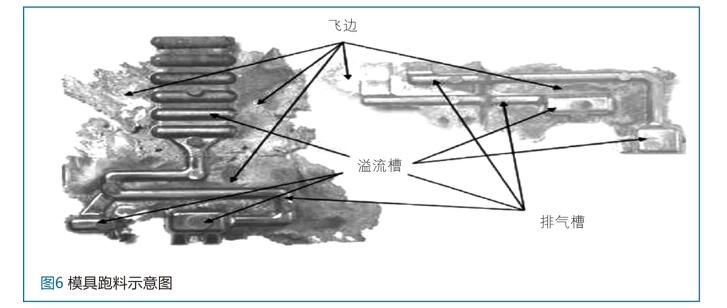

(2)跑料 (飞铝 )也是在压铸生产中常遇到的问题,生产过程中,模具跑料不仅影响到铸件的内部质量,更增加了一个危险源,也是一个不安全因素,所以必须保证模具不能跑料, 特别是有致密性要求的铸件尤为重要(见图 6)。

3.2 合金液熔炼过程工艺要求

(1)按规定配比进行投料作业 ,通常要求 : 铝锭∶回炉料 =7∶3 为宜。

(2)对集中溶解炉内的清理至少 1 次 /12 小时。

(3)对放入转运包的铝液必须进行精炼处理 。

由集中溶解炉放出的铝液温度控制在 720-760 ℃,精炼除气温度 700-750 ℃, 转运包的烤包温度在800-850 ℃,才能让精炼除渣发挥最佳的使用效果。

3.3 压铸机必须的维护保养

(1)保证油品干净 ,液压油是压铸机的血液 ,血液不好,整个设备能力都会收到影响和制约,严重影响压铸机的压射性能。 设备不稳定,对铸件影响也是致命的。 所以,必须要做到吸油过滤网定时清理(1次 / 月);精密过滤器(纸质 / 无纺布)定期更换(1 次 /3 个月 );伺服阀部位的精密过滤器一路至少具有 2 组过滤器,液压油有计划的进行过滤(1 次 /年)或者更换(1 次 /3 年),能最大程度的降低同服阀故障率,延长使用寿命。 保证设备应具备的各项性能指标。

(2) 压射同轴度的定期检测与调整 , 同轴度不好,对压射过程的速度及压力都会受到影响。总之,压铸生产是一个综合性的因素,牵涉到的因素很多, 每一个因素都有可能对铸件造成致命的缺陷, 能够做到对每一个有可能影响质量的因素进行有效控制和采取有效防范措施, 才能保证整个生产过程稳定可控, 才能够在铸件生产中保证铸件质量稳定,减少废品的产生,提高铸件合格率。

17.38万

17.38万

17.48万

17.48万

7509

7509

1.42万

1.42万

8014

8014

7599

7599

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8089

8089

1.06万

1.06万

1.2万

1.2万

2914

2914

9784

9784

7806

7806

7779

7779

3503

3503

2719

2719