重庆工贸职业技术学院 樊 伟

摘 要:模具工业的发展水平决定着世界各个国家的工业发展水平和技术水平。通过 CAE 模拟分析,针对部分批量大且形状不太复杂的压铸件产品,设计一种基于喷雾机 / 模具一体化的半自动压铸设备,可以减少单件压铸生产过程的周期以及喷雾剂的消耗,从而提高压铸产品的质量。

关键词:喷雾机;模具;一体化;压铸设备

引言

压铸件生产是一个国家工业化水平的体现,国际上工业发达的国家对压铸企业的规模化、自动化、智能化要求水平高,具有设备和技术上的优势,采用自动化生产线,提倡智能制造,用机器人替代人工生产,其航空、航海等高附加值的压铸件产品的质量及良品率大幅度提高。

而我国国内压铸行业的集中度较低,表现为大型铸造企业相对较少,智能化生产程度不高,中小型压铸企业占据了我国大部分的市场,随着我国汽车制造、机械制造等工业化发展程度的加深,对压铸生产的需求进一步提高,需加强高端铸造成型技术的研究,中小型压铸企业需提高生产力。因经济条件等原因中小型企业的自动化与智能化不高,从而导致其在竞争中会被逐渐淘汰。为增强中小型企业的竞争力,满足自动化及智能化的需求,大规模量产的压铸企业可以通过加大自动化生产、缩短生产周期、减少生产成本消耗的方式增加竞争力,而增加竞争力的核心方式在于新技术和新产品的开发和引用,本文通过对喷雾机 / 模具一体化在汽车铝合金压铸件中的应用研究,希望能对提高压铸设备半自动化程度有所帮助。

1、 压铸件的特点

压铸件是压力铸造的零件,它是通过将液态的金属材料浇铸进入压铸机,待金属材料冷却后,得到我们需要的具有相应尺寸、形状及属性的金属零配件。压铸生产的特点是:材料成型快,误差小,可得到公差较小的零配件;压铸生产可运用于大规模的生产,也可以根据特殊的需求,设计出个性化的模具进行特殊部件的生产。

虽然现在及将来提倡个性化生产,但截止到目前,根据工业量产的原则,压铸生产主要还是针对大批量的生产,其覆盖于机械制造、汽车制造等各类型工业领域,压铸生产在工业生产中占有极大的比重。

近年来国外以及部分国内企业喷雾机应用逐渐被机器人所取代。虽然机器人一次性投入成本较喷雾机高,但机器人程序调整灵活性较喷雾机好,所以机器人进行喷雾作业是行业主流发展趋势。但对于部分批量特别大且形状不太复杂的压铸件产品而言,喷雾机 / 模具一体化较机器人及单独喷雾机仍有一定优势。其优势体现在喷雾机 / 模具一体化由于喷雾组件直接安装于模具内部所以省去了机器人或喷雾机等往返模具附近的工作过程而节约了单件的生产周期;由于是对每副模具进行个性化定制喷雾结构,所以涂料喷涂量较其它两者要少。但喷雾机/ 模具一体化需要对每副模具单独设计安装喷雾组件,所以鉴于成本原因,喷雾机 / 模具一体化不适合小批量多品种的压铸生产模式,适用于大批量的压铸生产模式。

2、 研究内容

本课题属校企合作研究和研发项目,喷雾机 /模具一体化将喷雾组件直接安装于模具内部省去了机器人或人工使用喷雾机等往返模具附近的工作过程从而节约了单件生产周期;因为是对每副模具进行个性化定制喷雾结构,所以涂料喷涂量较其他两者要少,故喷雾机 / 模具一体化适合用于大批量的压铸生产模式。通过在压铸生产过程中使用喷雾机 /模具一体化,单件产品生产周期减少,通过在压铸生产过程中使用喷雾机 / 模具一体化,单件产品脱模剂用量减少 0.1 kg 以上。

3、 喷雾机 / 模具一体化设备结构及工艺流程

3.1 设备结构喷雾机 / 模具一体化设备由 4 部分组成。

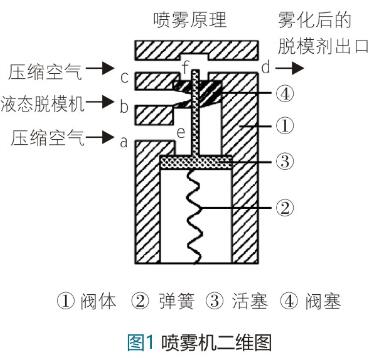

如图 1和图 2 所示。

a 孔:喷雾工作时,a 孔通过电磁阀与 5 kg/cm2压缩空气接通。

b 孔:b 孔一直与 5 kg/cm2液态脱模剂接通。

c 孔 :喷雾工作时,c 孔通过电磁阀与5kg/cm2压缩空气接通。

原理:喷雾工作时压缩空气从 a 孔进入内腔 e后气压推动活塞自下运动,并压缩弹簧②,此时阀芯中间的孔被打开,脱模剂(液态)从 b 孔通过阀芯、中间的孔进入内腔 f,压缩空气从 c 孔进入内腔 f 并入脱模剂混合,脱模剂与压缩空气混合后以雾状从出口 d 喷出。

3.2 喷雾机 / 模具一体化设备设计

模具制造的核心技术是对生产的模具进行合理的设计,依据 CAD 技术对模具进行准确的图形设计和合理的结构设计。对喷雾机 / 模具一体的结构压铸过程进行建模,并利用 CAE 对流体力学和热力学等多个压铸过程进行分析,系统地研究出压铸过程中的热场和流场规律;分析该模具的参数如充填过程的温度变化、充填压力分布、充填速度、空气压力分布等情况。对其 CAE 报告分析,分析内容有:

1)充填速度、内浇口速度,内浇口面积情况;

2)充填过程铸件是否充填顺畅,有无明显的困气回流不良现象;成型末端的冷料是否有效排出等情况;

3)分析凝固情况,铸件是否有明显热点,采取相应措施进行冷却;铸件热点附近是否有缩孔现象产生,流道是否凝固相对过快,并采取相应措施进行处理。

3.3 喷雾机 / 模具一体化装配方法

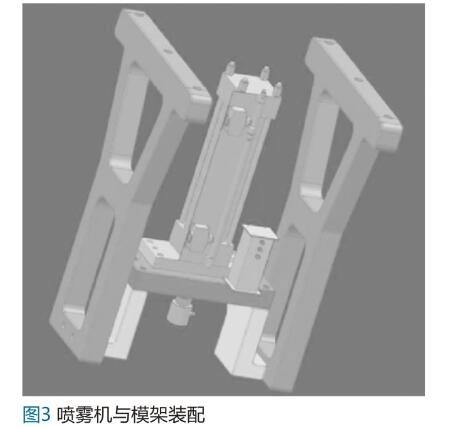

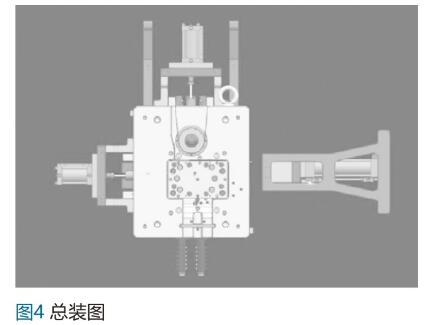

在满足装配模具的技术条件下,为保证模具装配的设计及结构技术要求,常用的模具装配方法分为互换式、分组互换式、修配法及调整式 4 种方法。喷雾机 / 模具一体化设备正是基于以上装配要求的装配方法,因此结构合理,满足使用要求。喷雾机与模架装配如图 3 所示,总装图如图 4 所示。

3.4 压铸件的生产

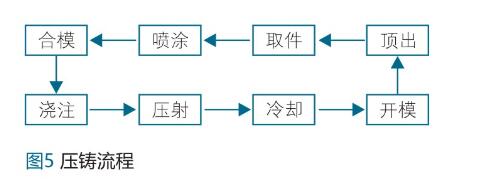

压铸是压铸件生产流程中最重要的一环,具体压铸流程如下页图 5 所示。

3.5 压铸件生产的设计

本装置的职能是压铸件生产过程中的内置喷雾机装置工艺,实现压铸生产中的半自动化。当零件取出后,内置喷雾机对压铸机的模腔内部表面进行喷涂,喷涂液的主要成分是脱模剂,有冷却模具和零件脱模的作用,因喷雾机是根据压铸模具进行内置设计的,所以喷雾范围和喷雾剂剂量可进行有效控制。在喷涂脱模剂结束之后再增加喷气工艺,作用是吹干脱模剂与吹走模具上的残渣。喷气结束后,喷雾机停止工作,压铸机合模结束,再进行下一个铸造零件的压铸,一个工作周期完毕。

4、 排气板设计

传统的排气板包括两种,这两种排气板横断面的排气槽形状,即排气槽的横断面形状,为“一”字型和“半圆”型。但由于其排气槽的截面积都比较小,不能很好地将这些气体排出,从而导致压铸产品的质量得不到保证,大大降低了产品的合格率。模具型腔内由于金属流体填充压铸模具型腔时,导致普通空气和脱模剂受热挥发,从而产生气体,这些气体如果不能被排出,对金属压铸产品产生气孔等情况,将会影响制成品成型的质量。

根据上述情况设计了压铸模具的八字型排气板,包括动模排气板和定模排气板。动模排气板和定模排气板两者中的一者沿着其长向方向,在内侧面设有多条弯曲的沟槽,并且每条沟槽均由进气端延伸至排气端;另外一者的内侧面设有与所述沟槽相适配的凸条,并且在每个沟槽的侧面与对应凸条的侧面之间形成用于排气的排气槽。

5、 结论

现场的调试结果表明,通过在压铸生产过程中使用喷雾机 / 模具一体化,单件产品生产周期减少3 s 以上;单件产品脱模剂用量减少 0.1 kg 以上;通过减少脱模剂使用量将压铸件的单件生产成本降低 0.5 元;可提高排气量,提高压铸产品质量,

17.38万

17.38万

17.49万

17.49万

7509

7509

1.42万

1.42万

8015

8015

7600

7600

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8089

8089

1.06万

1.06万

1.2万

1.2万

2915

2915

9784

9784

7807

7807

7780

7780

3504

3504

2719

2719