文:重庆隆鑫压铸有限公司林旺

摘 要:对铝合金压铸粘模产生的原因,进行一系列的分析,并提出一些相应的对策措施。

关键词:压铸粘模;原因;措施;分析

压铸粘模缺陷在实际生产中极为常见,直接影响产品外观,严重时,会使铸件表面脱皮、缺肉、拉伤拉裂,特别是有密封性要求的铸件,粘模严重会造成铸件局部漏气,导致铸件直接报废。 粘模缺陷的本质是压铸合金和钢模具结合在一起,铸造材料粘在模具表面上。在压铸过程中,金属液进入模具型腔,会对模具表面会产生强烈的物理冲击,也会产生化学腐蚀,金属液对模具造成的物理化学作用,使模具表面产生细小的凹坑。每一次压射都会造成模具表面发生变化,模具表面的小凹坑会慢慢变大,时间累积后,凹坑达到一定程度,会使铝液进入并与钢模具相结合。模具表面本来会有致密的氧化层,在氧化层破裂后开始渗铝,此时开始形成的金属间化合物相 Al Fe Si。这些相以扩展的方式向钢中长大,而此扩散受时间和温度控制。此时,粘铝缺陷显现。下面从四个方面分析粘铝的影响因素及解决措施。

1、模具和表面涂层

粘铝对于模具而言,是一个复杂的机械磨损和化学反应过程,对模具的表面有很大的损伤,严重时,会导致模具失效。模具需要使用好的材料,进行合理的表面处理,能有效减少粘铝的情况。

1.1 模具材料

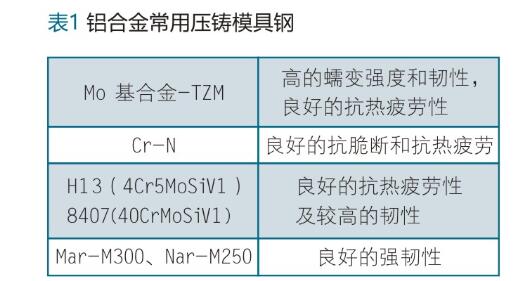

对于铝合金压铸的模具钢材应具备:1)优良的高温强度和韧性;2)优良的高温耐磨性和抗热疲劳性;3)良好的热处理性和切削加工性。如 表 1-1 所 示 , 常 用 的 模 具 钢 有 国 产 的4Cr5Mo Si V 钢、瑞典一胜百的 8407、日本的SKD61、美国的 H13 等。模具厂家应根据实际生产需求,选用适当的模具材料。

1.2 模具表面硬度

模具的表面硬度不足,耐磨性就越差,会使模具产生热疲劳失效,出现裂纹和点蚀,进而产生粘铝;若模具表面硬度太高,会使模具产生脆性开裂。所以,需要选用合理的模具表面硬度。如 H13 钢一般在淬火后的最佳硬度为 44-48HRC,再针对不同结构部件进行细化选择。大型型腔为提高韧性避免早期开裂,可以适当降低硬度;型芯主要是发生弯曲变形失效,发生裂纹失效情况很少,则可以减小其韧性而提高硬度。对于尺寸大的铝合金铸件或形状结构复杂的模具,热处理工艺难度很大可以适当降低硬度;反之,中小型铝合金压铸模具可以适当提高硬度。

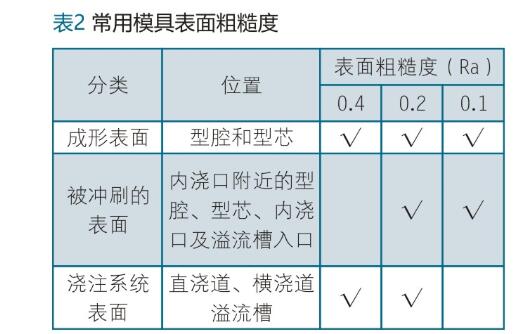

1.3 模具表面粗糙度

模具表面应该具有合理的粗糙度。粗糙度过大对模具损害较大,但不是粗糙度越小越好,要避免模具表面过度抛光。可以对模具表面进行喷砂、氧化处理和用细砂纸打磨等方法处理,这样利于脱模剂分布均匀,也可以防止镜面表面造成的压铸合金与模具表面产生粘结,使模具表面产生针孔。推荐模具表面粗糙度如表 2 所示。

1.4 表面处理

表面涂层对模具的保护是极为重要的,常用的处理方法有 CVD 涂层、PVD 涂层、氧化、渗氮、各种条件下进行的盐浴处理。渗氮处理可能是模具处理中最常用的处理方法,该方法对抗侵蚀性能也是极为有利的,但处理方法不恰当的情况下,可能会损害抗热龟裂性能。氧化处理也是常用的处理方法。在模具初次使用时,将模具进行轻微氧化。通常在空气或者纯氧气环境中加热到 450-550℃,保持 1-2h,使模具表面产生 1-10μm的氧化层,该氧化层主要由 C、Si 和 Fe 的氧化物等组成,已有研究证明,该氧化层对模具具有很大的保护作用,能极大程度的抵抗冲蚀磨损。从先阶段研究成果来看,对于该氧化层的产生和控制,很可能是以后模具表面处理的最主要方向。然而考虑到模具失效的多重原因,在模具强化时使用单一的表面处理来实现抵抗所有失效形式是很困难的,很多研究已经开始考虑设计组合涂层系统。

在模具粘铝后,传统方式都是使用砂轮、油石进行抛光处理,这种方式容易造成模具损伤。也可以使用氢氧化钠溶液进行清洗处理,对模具损伤相对小一些,但是不容易处理彻底,价格也稍高。

2、 合金液

2.1 合金液中的铁含量

已有大量实验证明,合金液中的 Fe 含量对铝合金压铸粘铝缺陷有确切影响。

Fe 是 Al-Si合金中的主要杂质,它主要来自炉料和熔炼工具。如果 Fe 含量过多,会大大降低合金的流动性,使合金的充填性能恶化;若 Fe 含量过低,会使合金液中的 Fe 与 Al、Si 等反应,生成金属间化合物相 Al Fe Si,产生粘铝现象。所以,合金液中的 Fe 含量是一个重要的检查因素,应该保持在一定范围内,不能偏高或偏低。如 ADC12 的 Fe含量应保持在 0.6-1.3%之间。

2.2 杂质

合金液中若杂质较多,会直接冲刷模具表面,增加模具表面的粗糙度,使粘铝现象越发严重。所以合金液都需要进行精炼,减少杂质的产生。

3 、喷涂

喷涂是压铸生产过程中必不可少的工艺。喷涂可以使模具表面形成隔离层,防止合金液与模具直接粘附在一起,能有效减少金属液对模具的直接冲刷效果,还可以提高铸件表面质量,使铸件表面光滑。喷涂工艺中,对于脱模剂有下列要求:

1、挥发点低,在 100-150℃时,稀释剂能很快地挥发掉,不增加型腔内气体;

2、涂覆性好,在模具低温处不产生堆积,而在模具高温区能产生隔离层,保证其离型性能,并易于清理;

3、对模具及铸件不产生腐蚀作用;

4、对环境污染尽可能小,即无味、不析出或分解出有害气体;

5、性能稳定,在空气中不易挥发,保存期内,不沉淀,不分解等。常使用的脱模剂品牌有汉高、肯天、奎克和 EPS 等。

在喷涂时,需要保证脱模剂能起到良好的效果。如在模具温度高于 300℃后,会产生莱顿弗罗斯效应,使脱模剂完全与模具表面分离,不能产生隔离层,而失去了喷涂的作用。在喷涂时,需要正对模具表面成 90 度,并保持一定距离,喷涂足够的时间。在粘模处,极有可能是喷涂不到位,使金属液直接与模具冲刷,所以要及时调整检查喷涂工艺。

4 、压铸工艺

4.1 充填速度

充填速度对粘铝的影响也是非常直观的。充填速度过快,会带来一系列问题,对模具有很大的损伤。当充填速度过快,会使金属液呈颗粒状或雾状进入型腔,对模具型腔有很剧烈的冲刷作用,或者直接破坏脱模剂表层,粘附在型腔壁上,产生粘铝缺陷。所以,验证充填速度的合理性,对粘铝缺陷有极大的帮助。推荐的浇口速度如表3。

4.2 模具温度

模具温度对粘铝的影响也是显而易见的。在生产过程中,模具温度不合理,不仅会产生各种各样的产品质量问题,如冷隔、气泡、缩孔、粘铝等,还会影响模具的寿命模具寿命。单从粘铝缺陷来看,模温过高,会使脱模剂失效,充填速度过快,并增加模具和合金液的亲和力,加快模具与合金液的化学反应。所以,在模温较高的地方,务必保证温度维持在合理范围,一般铝合金铸件,开模后1-3s 内测量模具型腔表面温度,不能大于 300℃,以 240±40℃为宜,在喷涂后合模之前 1-3s 内测量模具型腔表面温度,不能低于 160℃。最常用的冷却方式有水冷、热管导热、模温机控制等。

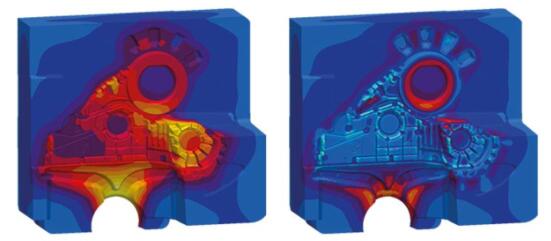

对于模具内部冷却,最常用的是水冷却,包括局部冷却和整体冷却。在模具设计阶段需要仔细分析模具的受热情况,可以通过模流软件进行分析,然后在适当的位置增加水冷。点冷却是水冷却的一种常见且有效方式,它是针对模具型芯、模具深腔或个别局部温度较高的位置进行冷却。而对于模具表面冷却,一般是靠喷涂过程完成。喷涂的冷却能力,实际是脱模剂中的水在起冷却作用。脱模剂的浓度太高,会大大降低模具的表面冷却能力,也容易使模具表面产生积碳,而脱模剂浓度太低,又不能生成保护层,起不到模具保护作用。所以,脱模剂的浓度也需要根据产品来适当调整,保证既能起到保护模具作用,也能对模具表面有较好的冷却作用。

5 、小结

引起粘铝缺陷的因素有很多,在解决时要仔细观察,从多方面分析考虑。本文从四个方面分析了粘铝产生的原因,并提出一些相应的对策措施,对压铸从业者有一定的参考价值。

17.38万

17.38万

17.48万

17.48万

7508

7508

1.42万

1.42万

8011

8011

7598

7598

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.11万

1.11万

8088

8088

1.06万

1.06万

1.2万

1.2万

2914

2914

9783

9783

7806

7806

7778

7778

3502

3502

2718

2718