文:辽宁忠旺集团有限公司 张笙辉、张晓庆、岳凯、王国平

摘 要 汽车对铝合金结构件有着苛刻的综合要求,很难直接采用压铸工艺生产,P-Q2图在工艺设计与优化中可起到事半功倍的效果。针对铝合金结构件的特征和压铸工艺的特点,利用P-Q2图对汽车结构件的压铸工艺进行调整与优化,快速得到生产高质量铸件的工艺参数范围。

关键词 汽车结构件,P-Q2图,铝合金,工艺窗口

前言

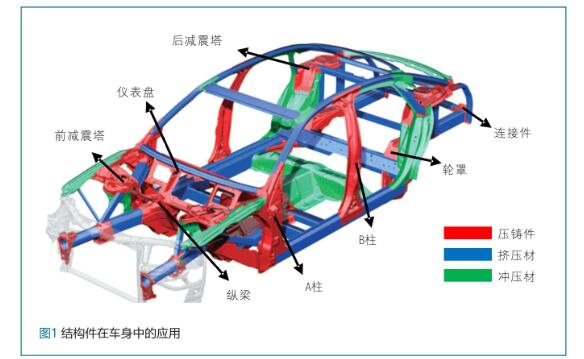

汽车结构件指的是在车身上起到主要支撑及承载作用的构件,是车身零部件的安装基础,常见于纵梁、横梁、门柱及下边梁等部位。传统的车身结构件,一般是用结构钢板,重量大,连接点多,需要多道工序才能获得复杂的车身结构。

在能源危机和节能减排大背景下,汽车轻量化引起全球各大企业与科研学者的高度关注。汽车结构件改用轻合金薄壁大型铸件,一方面可取得显著的减重效果;另一方面,由于结构高度集成、一体成形,从而减少了成型和连接环节[5]。例如新型汽车零件减震塔,作为连接车身和底盘的重要结构件,就是以减重为目标,替代近十个冲压件,直接压铸成形。

在压铸过程中,良好的充型条件是获得高品质压铸件保障,这时往往需要采用短的充型时间和高的压射速度。这两个参数是难于在实际生产中直接测量和控制的,但与之密切相关的压射压力和充填流量是可控工艺参数。P-Q2图,正是将工艺参数由不可控向可控过渡的有效途径,是提高压铸生产质量,不断优化压铸工艺的重要依据。王志峰等人用P-Q2图验证了铝合金散热器浇注系统的设计并优化了压铸系统的匹配。严炎祥详细阐明了P-Q2图技术在气缸体压铸生产中的应用。通过对合理设置浇注系统尺寸方面的研究,讨论了P-Q2图在锌合金压铸中的应用。目前,关于P-Q2图在铝合金汽车结构件压铸生产中的应用,国内鲜有报道。

1、 铝合金结构件概况

为了阐明P-Q2图技术在汽车结构件压铸生产中的应用,首先了解一下汽车结构件特点及其压铸工艺。

在汽车车身中,结构件一般为承载件或受力件,如图1所示,就其本身而言,通常具有尺寸大、壁薄、结构复杂、可焊接等特征。由于承载件和受力件与汽车安全性密切相关,因此要求结构件有较高的屈服强度和抗拉强度的同时,还得具备良好的延伸率,结构件必须具备可热处理性,以满足对其机械性能的要求。

汽车结构件的特征决定了其生产工艺为真空压铸,一般要求压铸机具有大吨位和合模力、高压射重复性(CPK大于1.66)、短的填允时间、高的压射速度(10m/s)、合模和压射端的稳定和牢固设计等特点。采用真空技术,利用大吨位压铸机高速高压推动铝汤完成充型,铝水在型腔中快速凝固,获得细晶组织和较高的表面硬度,经过热处理,通过固溶时效强化,基本能达到高强高韧的性能要求。

真空压铸工艺生产的汽车结构件,除保留了压铸件固有的优点外,还可以适用焊接、螺接、铆接等多种连接方式,并可应用于多种复杂的受载场合。

2、 压铸机/压铸模P-Q2图简介

P-Q2技术的理论基础是众所周知的伯努利方程。从流体力学角度来讲,在压铸过程中存在两个液流系统:金属液从压室进入模具型腔;液压油从储能器到压射缸的流动。两者均遵循伯努利定律,流体的压力(P)与流体的速度(v)的平方或流体的流量(Q)的平方成正比。前者需要后者提供动力,这样就将压铸机提供的能量与所能达到的充型流量联系起来,用同一P-Q2图来表示,这样就利用P-Q2图把压铸机和压铸模具、压铸工艺有机地联系在一起,进而建立浇口面积、压射冲头尺寸、压铸机功率、液压压力及填充流量之间的关系。可用于改进压铸机设计,合理选用压铸机,优化压铸机和压铸模具的匹配,验证浇注系统的设计能量是否满足压铸工艺的要求。

2.1 压铸机压力-流量特性曲线

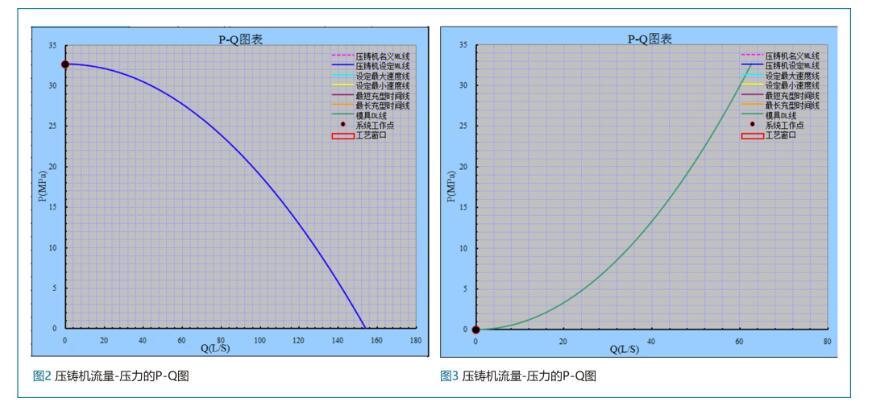

在压铸机中,对于压力液从蓄能器到压射缸的液流系统来说,据有关资料提供的方法,其流动过程可用方程(1)来表示:

式中:P为压射冲头施于金属液的压力;PA为储能器压力;vp为空压射速度;vd为空压射速度;Q为金属液流量;Qd为空压射等量金属液流量;As压射活塞面积;Ap为压射冲头面积;k、b为常数,称为压铸机特性值。

该式阐述了压铸机所能提供的有效压力与填充流量的关系,即压力与流量的平方成线性反比关系,两者绘成的线称为压铸线(ML线),如图2所示。压铸机有效压力曲线的斜率,即压铸机特性,由储能器压力、速度阀开度、压射冲头尺寸决定。

2.2 压铸模压力-流量特性曲线

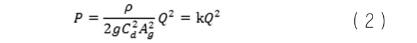

在压铸过程中,对于金属液被冲头从压室压射入型腔的流动系统,根据伯努利方程并做一定的简化,金属液的流动可用方程(2)表示:

式中:P为压射冲头施于金属液的压力(Pa);ρ为金属液密度(g/m3);g为重力加速度(m/s2);Q为充填流量(cm3/s);Ag为内浇口截面面积(cm2);Cd为开放系数或流量系数,0.4-0.8;k为常数,称为压铸模具特性值。

该式揭示了压射压力与充填流量的变化关系,即压力与流量的平方成线性正比关系,两者绘成的线称为模具线(DL线),如图3所示。其中K值,即压铸模具特性,由内浇口截面积和开放系数决定,且成反比例。

2.3 压铸机/压铸模P-Q图的绘制

将压铸机和压铸模的压力-流量特性曲线置于同一P-Q图上,会产生一个交点E,如图4所示,E点所对应的压力和流量代表此时压铸机和压铸模具匹配所具有的有效压力和金属液流量,成为操作点或工作点。工作点即给出了特定的压铸模具充型是金属液的压力和流量,揭示了诸如压射速度、压射压力、充填时间和流经内浇口的速度等压铸工艺参数的特征,同时,也反映了模具需要的与压铸机能提供的工艺参数间的匹配关系。

3 、利用P-Q2图对汽车结构件进行工艺设计

3.1 汽车结构件压铸工艺特征

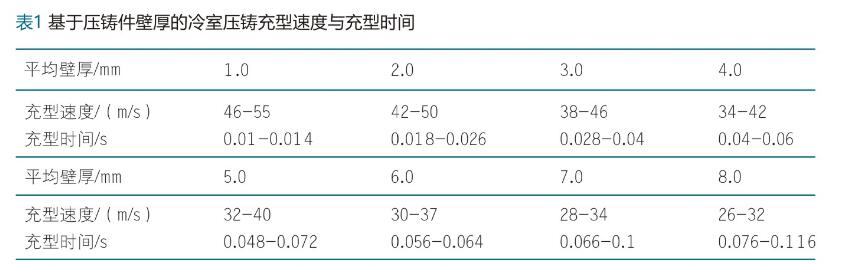

根据汽车结构件的特征决定了其压铸工艺的特殊性,压铸件不同壁厚对应充型速度、充型时间的推荐值如表1所示。根据表1,结合汽车结构件的平均壁厚,可以得到最大、最小充型速度和最大、最小充型时间。

3.2 汽车结构件的压铸机/压铸模的P-Q图绘制

在压铸机/压铸模的P-Q图中作出充型速度和充型时间线,得到工艺窗口,如图5所示。

从图5中可以看出,无论如何调整压铸机参数,模具线与工艺窗口都无任何交集,且模具线在工艺窗口上方,这说明流量不足,充型时间较长,表明压铸机与压铸模具未完全匹配。

3.3 优化压铸系统的匹配

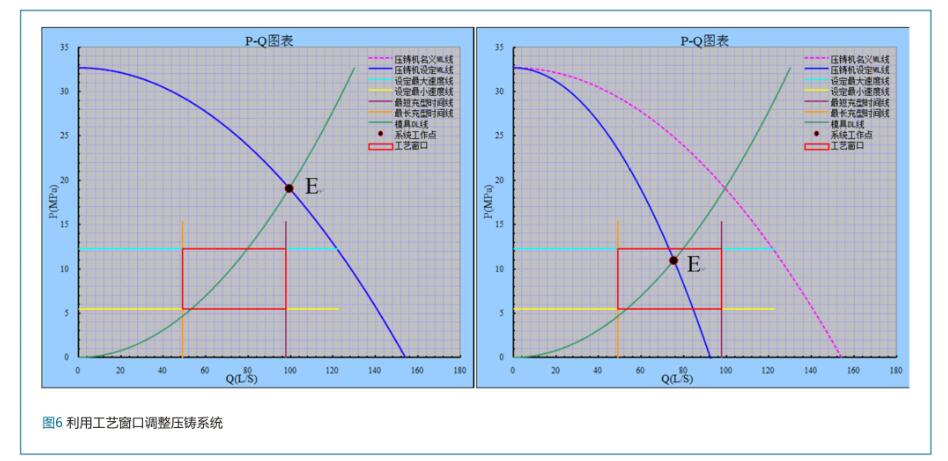

调整浇口大小或开放系数,使模具线落到工艺窗口中;调整压铸机储能器压力、速度阀开度或压射冲头尺寸,使压铸机线与模具线相交于工艺窗口中,如图6所示。

DL线的OE段在工艺窗口内的长度越大,表明压铸系统的“柔性”越大,意味着压铸系统的匹配就越好,而图6中压铸系统“柔性”不够大,所以压铸系统还需进一步优化,如图7所示。此时压铸系统具有较大的“柔性”,可在较大范围内调整工艺参数,适应多变的生产条件,获得高质量的铸件。

4、 结束语

(1)汽车结构件通常具有尺寸大、壁薄、结构复杂等特征,对压铸工艺有苛刻的要求,P-Q2图把压铸机和压铸模具、压铸工艺有机地联系在一起,进而建立各工艺参数之间的关系,优化压铸机和压铸模具的匹配。

(2)在开发汽车结构件初始时(压铸模设计阶段),就应用P-Q2图技术,对冲头行程、冲头速度、充填时间、充填速度、模具与压铸机能量匹配等因素进行分析,为制定压铸工艺、优化压铸生产过程和质量控制提供依据。

(3)压铸机、压铸模、压铸合金三大要素共同决定压铸件的质量,具体由压力、速度、温度、时间、成分等参数共同控制,任何一个参数处理不当都会引起压铸件质量的下降。当然在汽车结构件压铸生产过程中,P-Q2图技术只是其关键要素之一,科学正确的利用P-Q2图技术只会带来好处,但是不能盲目认为P-Q2图技术可以解决一切质量问题。只有把所有影响因素都综合考虑、着手解决后,才会获得高质量的汽车结构件。

17.33万

17.33万

17.43万

17.43万

7474

7474

1.42万

1.42万

7974

7974

7561

7561

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.11万

1.11万

8053

8053

1.05万

1.05万

1.2万

1.2万

2870

2870

9749

9749

7772

7772

7747

7747

3461

3461

2680

2680