文:凯斯曼秦皇岛汽车零部件制造有限公司 王建升

摘要: 叶片泵是中高压液压系统中常用的动力元件,叶片泵的噪声故障也是液压系统中常见的故障之一。介绍双作用叶片泵的工作原理,描述了 OL1600S

高压压铸机泵站原理及布置形式,并对高压叶片泵的噪声问题进行分析。通过分析发现系统存在油液污染度大、液压油变质、液压泵存在吸空和气蚀的问题。针对这 3 个问题,分别采取如下措施处理: 更换全部滤芯,更换液压油并清理油箱,回油区与吸油区之间加设过滤网,将吸油滤芯过滤精度由 50μm 提高到500 μm。经过上述处理,设备运行平稳,问题得到解决。

关键词: 叶片泵; 噪声故障; 高压压铸机

0、 前言

叶片泵是中高压液压系统中常用的动力元件,叶片泵的噪声故障也是液压系统中常见的故障之一。某公司的高压压铸车间的主要生产设备之一为 5台意大利 IDRA 公司设计制造的 OL1600S 型 16MN 高压压铸机。这 5 台设备于 2014、2015 年陆续安装,自 2016年开始陆续出现叶片泵噪声大的问题。本文作者主要是针对该故障的分析和处理过程,希望能给予同行业人员一点帮助和启示。

1 、叶片泵的结构及工作原理

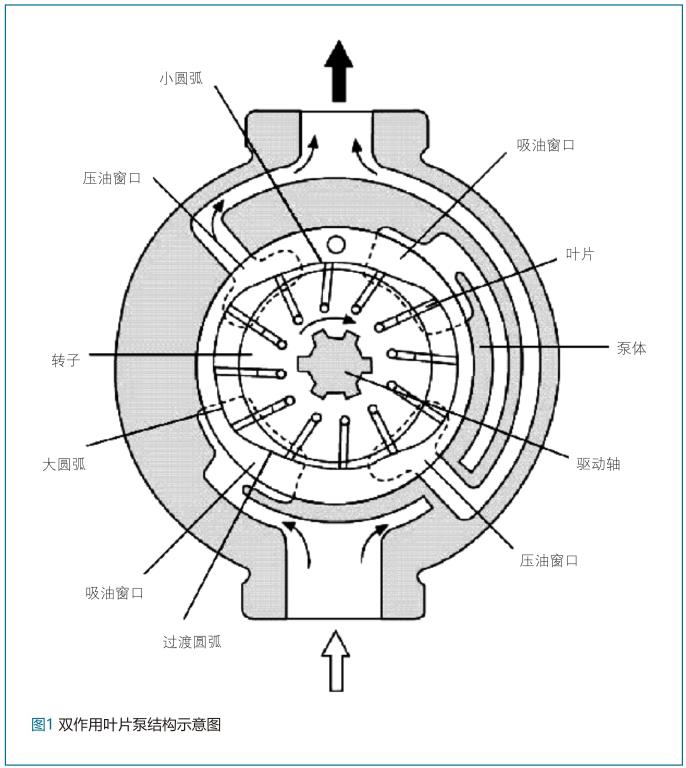

叶片泵为容积泵,双作用叶片泵的结构示意图如图 1 所示。

叶片镶嵌在转子的叶片槽内,可以自由滑动,转子转动时叶片在离心力的作用下被甩出,紧贴泵体壁。转子旋转时,泵体内壁在吸油窗口的曲线形状沿着转子旋转方向分别为小圆弧、过渡圆弧、大圆弧,这样转子外壁、叶片、泵体内壁和转子两端的配油盘之间的容积越来越大,将液压油从油箱内吸进泵体内; 泵体内壁在压油窗口的曲线形状沿着转子旋转方向分别为大圆弧、过渡圆弧、小圆弧,这样转子外壁、叶片、泵体内壁和转子两端的配油盘之间的容积越来越小,将液压油逐渐加压通过压油窗口压进系统内。由于转子每转一圈可以进行吸油两次、压油两次,因此称为双作用叶片泵。

2、 高压压铸机泵站原理及布置形式

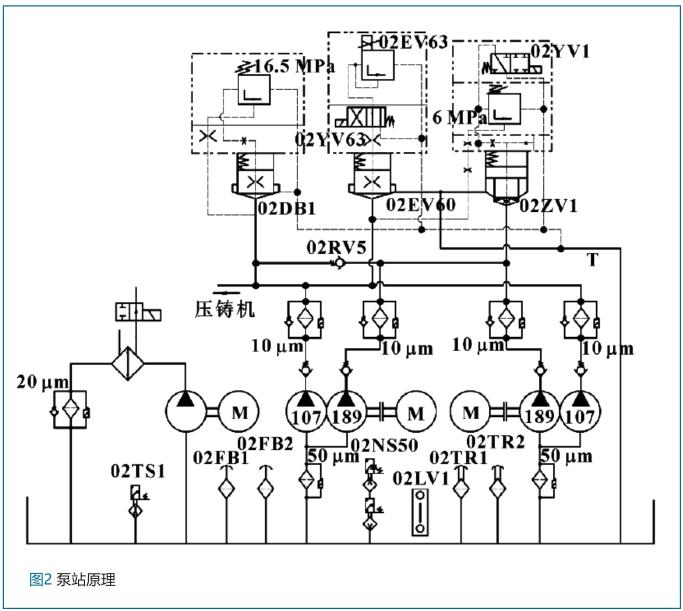

OL1600S 型高压压铸机采用两台双联叶片泵同时供油,叶片泵的型号为 T7ED062-B35-5R00-A1-M0,由 PARKER 公司生产。该双联泵的两个泵均为双作用叶片泵,其中一个为低压泵,排量为189mL/r,工作压力为6MPa; 另一个为高压泵,排量为107mL / r,工作压力为16MPa。由于高压压铸机生产材料为高温熔融铝液,出于安全考虑,液压系统使用的介质是上海德润宝特种润滑 剂有限公司生产的ULTRA-SAFE 620 型水乙二醇抗燃液压油。图 2 和图3 分别是OL1600S 高压压铸机泵站原理图和实际布置图。

高压压铸机的油箱分为两部分: 一部分在压射端,压射控制以及抽芯等控制的回油均回到压射端油箱; 一部分在开合模油缸端,该油箱上装有主泵、循环冷却泵,开合模油缸的控制部分也在这一端。两部分油箱通过中间管路连通。图3 所示的泵站布置图即为后者的布置图。可以看出,两台双联叶片泵在油箱的两侧对称布置,每台双联泵的吸油口有 50μm 的吸油过滤器,泵出口有10 μm的压力过滤器。循环冷却泵位于油箱顶部中间位置,远离主泵吸油口。油箱顶部有两个加油口、两个空气滤清器。泵出口通过高压软管连接到泵出口控制阀块。

阀块上主要有三组阀对液压泵进行控制,第一组控制阀( 02YV1) 与两台低压叶片泵相连,控制低压泵压力,插装式溢流阀设定压力为 6 MPa; 第二组控制阀(02EV63、02YV63) 与两台高压叶片泵相连,对系统整体输出压力进行控制,采用的是插装式比例控制溢流阀,通过调整比例溢流阀的设定值调整通向系统的压力大小; 高压泵压力与低压泵压力通过单向阀02RV5 来连通和隔离的; 第三组阀为插装式安全溢流阀,设定压力为 16.5 MPa。

3、 叶片泵噪声大问题及其分析

现场的高压压铸机在投产大约一个月后,为了防止油箱清理残留物造成液压阀卡滞,曾经将系统所有的过滤器滤芯更换成新的。但设备连续运转大约一年后,出现液压泵噪声大的问题。特别是高压 ( 16MPa) 启动时,噪声非常严重,并伴随着泵出口软管剧烈小幅震动。

对于叶片泵来说,噪声主要包括机械噪声和流体噪声。机械噪声包括与叶片泵驱动部分有关的噪声和叶片泵内部零件产生的噪声。驱动部分噪声主要与联轴器、键、轴承等的安装与磨损程度有关。若安装时存在不同轴问题,就会产生周期性的机械噪声。正常同轴度一般控制在不大于 0. 1 mm 左右为好,现场检查联轴器同轴度为 0. 07 mm,在正常范围内,且联轴器橡胶梅花垫完好,键和键槽也没有明显磨损。因此可以排除安装不合适造成的驱动部分机械噪声。

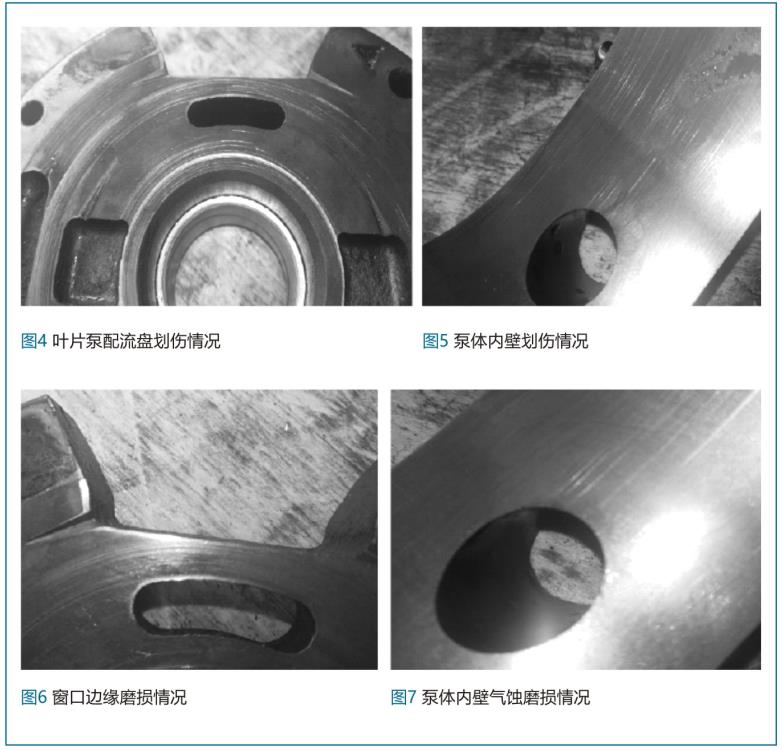

接下来排查叶片泵内部零件噪声和流体噪声。一般来说除非制造和安装精度出现偏差,叶片泵内部零件噪声和流体噪声是成对出现的。叶片泵流体噪声一般是由于吸入系统发生吸空现象,进一步造成泵内元件气蚀而引起的。通过拆解泵体,检查泵体、转子、叶片和配油盘。由于噪声出现在高压阶段,因此主要对高压泵进行检查。检查发现叶片在转子叶片槽内运动灵活,且手松开后叶片在液压油的阻力下没有掉落,说明叶片和转子装配合适。检查配油盘和泵体,发现如下问题:

( 1) 配油盘划伤严重,见图 4;

( 2) 泵体内壁有划伤,见图 5;

( 3) 配油盘吸油窗口和压油窗口边缘磨损光滑、锋利,形成刃口,见图 6;

( 4) 泵体内壁有气蚀造成的材料剥落,见图 7。

对于问题 ( 1) 、 ( 2) 配油盘划伤和泵体内壁划伤,说明油液清洁度很差,硬颗粒划伤配合面。对于问题 (3) 配油盘吸油窗口和压油窗口边缘磨损光滑、锋利,形成刃口,初步认为是液压油润滑性能不好,造成润滑油膜破裂,形成机 械干摩擦导致。对于问题 ( 4) 泵体内部材料剥落,说明液压泵有吸空、气蚀现象。

油液中的空气可以分为两种,一种是回油冲击带入的空气,另一种是溶解在液压油中的空气。设在标准大气压下空气在液压油中的溶解度为 δ0,当空气的绝对压力为 p 时,该压力下空气的溶解度为

δ = δ0× p ( 1)

由此可见,空气在液压油中的溶解度随着空气绝对压力的降低而降低。同时,系统内的液压油由于经过节流口或阀口形成高速流动、压差变化等原因,使得其绝对压力 p 低于油液的空气分离压 pg,油液中溶解的空气就会分离出来,形成气泡。析出的气泡与液压油会形成一种被称为 “气泡油” 的液 - 气二相流。气泡油会对液压系统造成严重影响,它会使油液体积弹性模量剧减,可压缩性大幅度增加,使液压系统的刚度降低并有可能使之出现反应迟滞等不良后果。其中最重要的影响就是气蚀。

在形成气泡油后,这些气泡随着油液运动到压力急剧升高的地方 ( 比如液压泵的配流盘) 。在高压区气泡表面和表面外的液体在高压作用下以很高的速度向气泡中心流动,使内部的气体被急剧压缩直至破裂。这个压缩和破裂的过程造成了高压、高温和强烈的震动和噪声。考虑到液压油的可压缩性,气泡破裂时内部压强为式中:

pi为气泡破裂时气泡内部的压力; p0为气泡内的初始压力; R0为气泡初始半径; R 为气泡破裂时的半径; γ 为气泡内气体的绝缘系数。

式 ( 2) 表明: 当气泡濒临破裂时,气泡的直径变得非常小,气泡中心接近气泡边界,可以认为气泡内最大压力 pmax发生在气泡边界附近。这个值非常大。

假设 p0= 0. 1 MPa,R0/ R = 20,γ = 1. 4,则:pmax= 2. 91 × 104MPa ( 3)。

气泡被压缩还导致气泡内空气温度急剧升高,实验结果表明,破裂瞬间局部高温区温度可达1000℃。这些高压、高温和冲击与油液中游离出来的空气中的氧气一起作用,使得液压元件内表面材料疲劳、脱落,严重时使元件表面剥落成蜂窝状小坑,这就是气蚀。问题 ( 4) 即为泵内发生气蚀导致泵体内壁材料脱落。

4、 叶片泵噪声大问题处理方法

根据上面问题原因的分析,分别对高压压铸机如下几方面进行了检查:

( 1) 检查吸油过滤器,吸油过滤器内部有很多杂质,过滤器的磁吸上吸附了很多铁屑,见图 8。清理磁吸上的铁屑,更换吸油过滤器的滤芯。

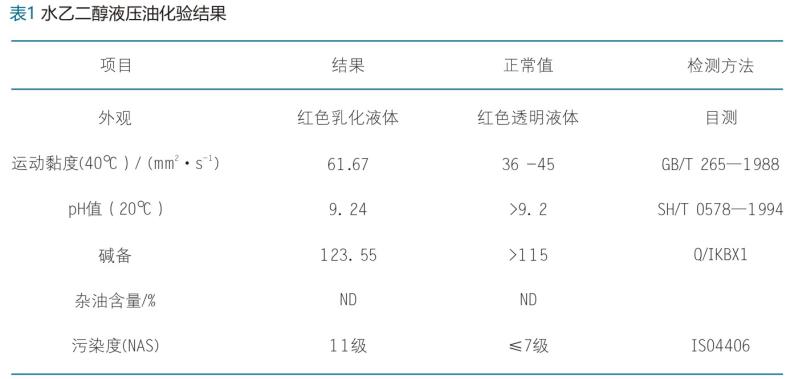

( 2) 对系统的水乙二醇抗燃液压油进行化验,得出化验结果如表 1 所示。由上述检验结果发现: 液压油黏度非常高,清洁度很差。处理办法: 更换新液压油,清理油箱,同时将系统中的其余过滤器滤芯全部更换。

( 3) 造成气蚀的原因是液压油中有气泡存在,气泡有回油造成的气泡和溶解析出的气泡。

对于第一种类型的气泡: 液压泵所在的合模端的油箱内部设计比较合理,考虑到了回油区与吸油区分开布置; 所有的回油管和吸油管都伸入液面以下; 在回油区到吸油区之间设计专门加长流道并设置隔板,以便气泡溢出。但由于这部分油箱尺寸过小,液压油从回油区流到吸油区的时间内气泡并不能完全溢出。为改善气泡溢出速度,在液压油流道内设置了 3 层过滤网,以起到消泡的作用。

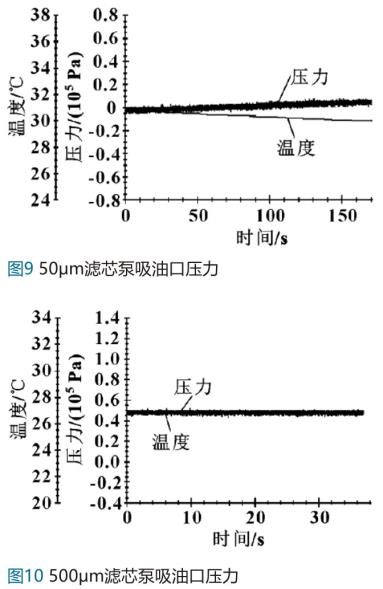

对于第二种类型的气泡:设备管理人员采用PARKER 公司的 The Parker Service Master Easy 设备对液压泵吸油口的压力进行了测试,测试结果如图9和图10所示。图 9 为采用原装50μm 滤芯时泵吸油口压力,图10采用500μm 滤芯时泵吸油口压力。

由上面两个测试结果可以看出: 在原有50μm吸油滤芯情况下,泵吸油压力为0MPa 左右,有时会低于标准大气压,这样就会造成溶解在液压油中的空气析出形成气泡; 更换为500μm 滤芯后,泵吸油口压力约为0. 5 × 105Pa,高于标准大气压,可以大大提高空气溶解度。由于高压叶片泵泵体已经产生气蚀材料剥落,因此将高压泵泵体更换。

5、结束语

此次叶片泵故障主要是由于 3 个方面原因造成:

( 1) 液压油清洁度太差,杂质过多;

( 2) 回油区与吸油区距离太近,回油气泡不能完全析出;

( 3) 由于吸油滤芯精度过高,导致吸油压力太大,造成溶解在液压油中的空气负压析出。经过上述手段处理,高压压铸机的叶片泵噪声问题得到解决,新叶片泵至今已平稳运行两年。

17.08万

17.08万

17.19万

17.19万

7375

7375

1.41万

1.41万

7797

7797

7453

7453

1.13万

1.13万

1.13万

1.13万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7938

7938

1.04万

1.04万

1.19万

1.19万

2685

2685

9655

9655

7605

7605

7571

7571

3293

3293

2516

2516