文:重庆长安汽车股份有限公司 范俊凯、乐虎、李丽辉、向勇、姚淼

摘要:本文研究了发动机缸体压铸生产线设备主要故障,通过统计压铸生产线存在的主要设备故障时间占比,分析产生设备的原因,并提出相应的解决方案,以实现新建生产线设备开动率的提升。从而提升新线的OEE,达到提高劳动生产率,降低生产成本的目的。

关键词:发动机缸体; 压铸生产线;设备故障;生产成本

1、引言

设备是企业生产过程中的重要生产资料,设备故障、效率低下不仅使设备的有效利用率降低,还会导致生产周期延长、产品质量降低等问题。因此,设备管理是生产车间的一项极其重要的工作。设备综合效率(OEE,Overall Equipment Effectiveness)根据时间开动率、性能开动率以及合格品率计算而来,较为全面地反映了生产现场对设备效率的影响,充分体现了TPM(全员生产维护体制,total production maintenance)宗旨的核心—消除工业生产中一切不能直接创造出价值的活动。设备综合效率除了是一种度量方法,它还是一个分析工具。根据计算OEE指标可以简单地看出计算对象的生产效率,值越大则效率越高,说明单位产品成本越低。

本文拟通过借助生产线数据采集系统,对长安某缸体压铸生产线的设备故障进行统计,分析产生故障的原因,制定必要的控制方法以防新建生产线此类故障的发生。以实现新建生产线设备开动率的提升,从而提升新线的OEE,达到提高劳动生产率,降低生产成本的目的。

2、压铸生产线设备故障统计及原因分析

2.1 压铸生产线故障统计情况

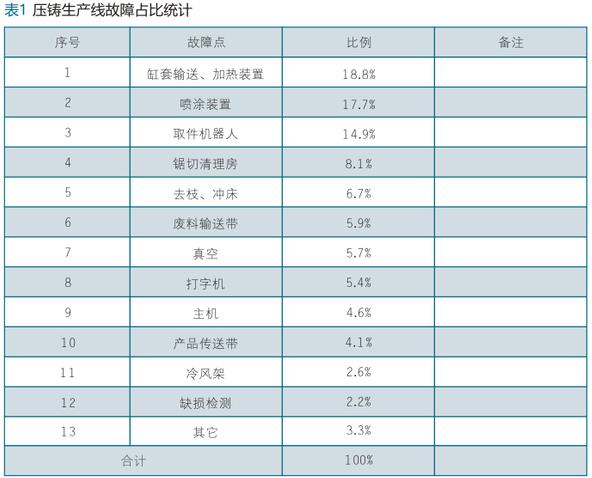

利用压铸生产线现有的数据采集系统,对2017年设备故障进行了统计,各设备故障占比情况见表1:

2.2 各故障点产生原因分析及规避措施

根据统计结果,缸体压铸生产线的TOP5设备故障点依次为缸套输送加热装置、喷涂装置、取件机器人、锯切清理房以及去枝、冲床设备。本节探讨此TOP5设备故障点产生原因及规避措施,为新建压铸生产线做参考。

2.2.1缸套输送、加热装置故障分析及规避措施

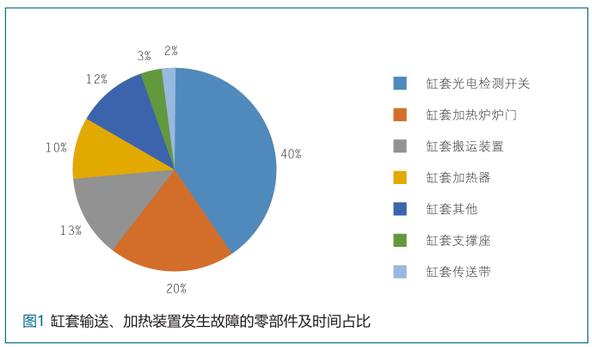

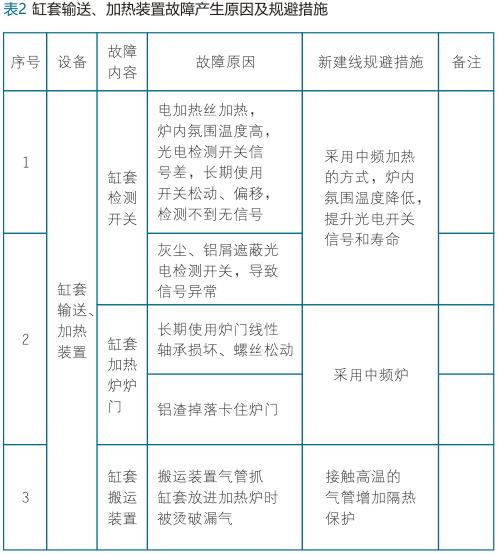

统计了缸套输送、加热装置发生故障的零部件及时间占比,如图1,其发生故障的TOP 3零部件依次为缸套光电检测开关、缸套加热炉炉门、缸套搬运装置。其产生故障的原因及新建线规避措施见表2。

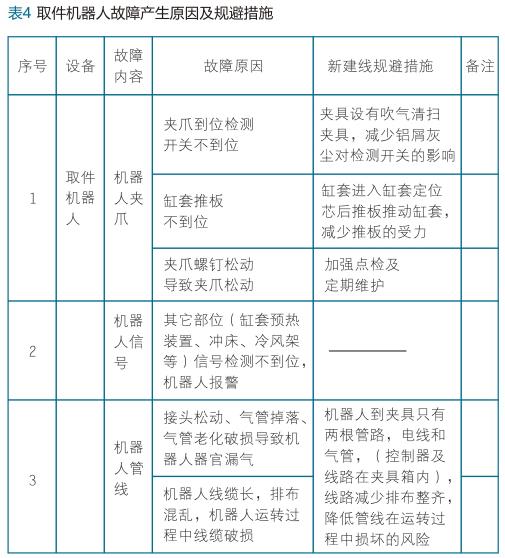

2.2.3 取件机器人故障分析及规避措施

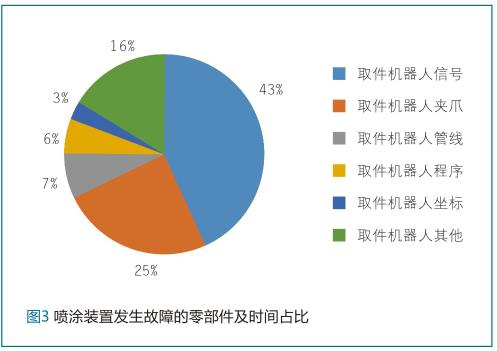

统计了取件机器人发生故障的零部件及时间占比,如图3,其发生故障的TOP 3零部件依次为取件机器人信号、取件机器人夹爪、取件机器人管线。其产生故障的原因及新建线规避措施见表4。

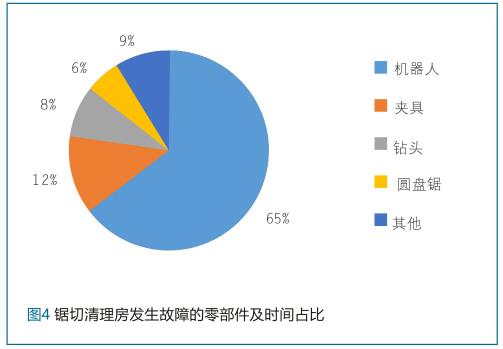

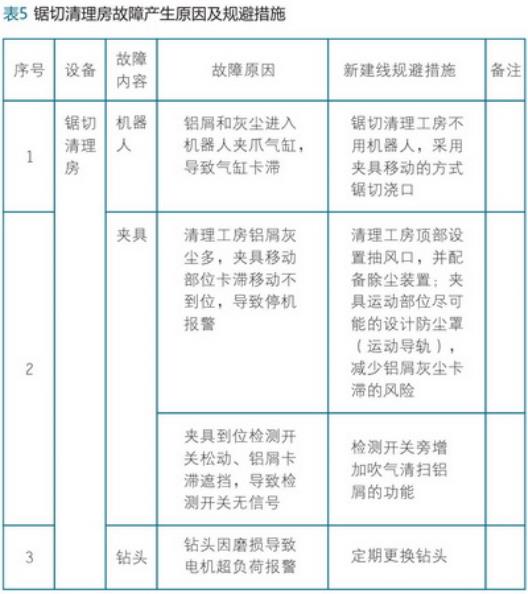

2.2.4锯切清理房故障分析及规避措施

统计了锯切清理房发生故障的零部件及时间占比,如图4,其发生故障的TOP 3零部件依次为清理机器人、夹具、钻头。其产生故障的原因及新建线规避措施见表5。

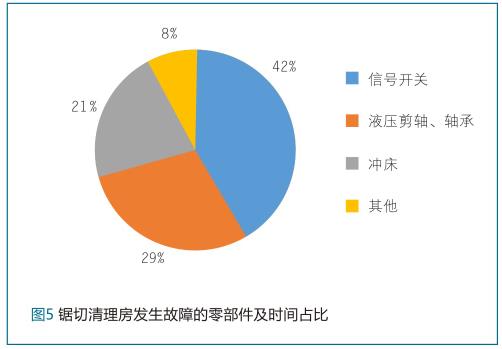

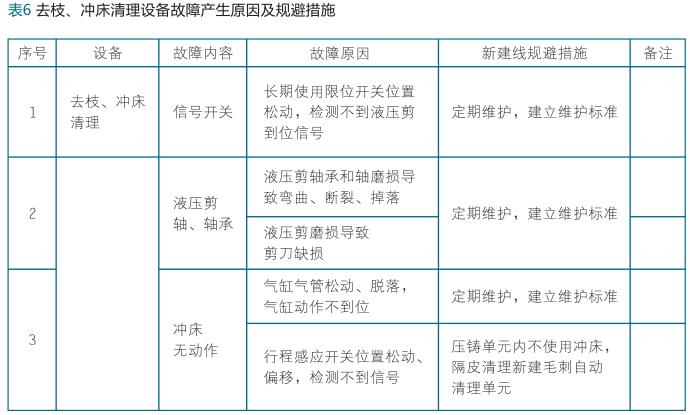

2.2.5去枝、冲床清理设备故障分析及规避措施

统计了去枝、冲床清理设备发生故障的零部件及时间占比,如图5,其发生故障的TOP 3零部件依次为信号开关、液压剪轴、轴承、冲床。其产生故障的原因及新建线规避措施见表6。

3、结论

(1)长安某缸体压铸生产线的设备故障TOP5问题依次为缸套输送加热装置、喷涂装置、取件机器人、锯切清理房以及去枝、冲床设备。

(2)通过分析TOP5设备故障中产生故障的TOP3原因,得出相应的规避措施,为新建新建生产线设备开动率的提升提供路径,从而提升新线的OEE,达到提高劳动生产率,降低生产成本的目的。

17.08万

17.08万

17.18万

17.18万

7374

7374

1.41万

1.41万

7795

7795

7452

7452

1.13万

1.13万

1.13万

1.13万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7937

7937

1.04万

1.04万

1.19万

1.19万

2683

2683

9654

9654

7604

7604

7568

7568

3292

3292

2515

2515