文:重庆工商职业学院智能制造与汽车学院魏显坤、杨兴国

摘要 针对某铝合金曲轴箱壁厚较大部位的缩孔问题进行了分析。从铝合金压铸件缩孔形成机理和实际的缩孔状态出发,采取一系列措施来消除缩孔缺陷。首先,铸造压力从65MPa提高至90MPa以及料饼厚度由25mm 增加到30mm,但效果很差;然后,改善模具冷却状况,延长脱模剂喷涂时间,效果一般。最后,结合铝液凝固补缩原理,在铸件缩孔区域增加两根挤压销,并合理调节其挤压参数,将铸件缩孔率由最初的5%降低到0.2%,取得了良好的效果。

关键词 曲轴箱;缩孔;冷却系统;补缩;挤压销

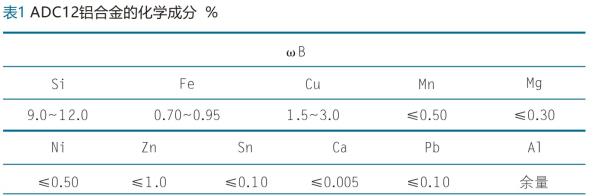

缩孔常出现在铸件壁厚较大或者易形成热节的位置。一般来讲,只要缩孔不影响产品的使用性能,都判定其合格。然而,对于一些重要部位,如汽车发动机缸体的冷却水道孔或润滑油道孔,不允许出现缩孔。某铝合金发动机曲轴箱采用布勒28000kN 冷室压铸机铸造,材质为 ADC12合金,成分见表1。铸件毛坯质量为6.3kg,进行 X 射线探伤时发现第二个曲轴轴承孔油道出现缩孔,离油道约8 mm,存在较大的漏油风险。据统计,2017年因该处缩孔而导致的报废率为5%。

本课题从铝合金压铸件缩孔的形成机理和铸造条件出发,分析铸件产生缩孔的原因,寻求改善措施。

1、铝合金压铸件缩孔形成机理及形态

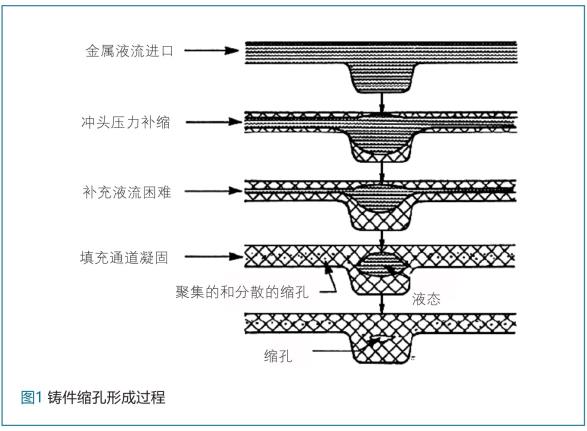

导致铝合金压铸件缩孔的原因较多,常见的原因有:①模温梯度不合理,导致铝液局部收缩不一致;②铝液浇注量偏少导致料饼薄,增压阶段补压不足;③模具存在热节或尖锐区域;④模具的内浇口宽度不够、面积较小,导致铸件过早凝固,增压阶段压力传递受阻、铝液无法补缩;⑤铸造压力设置过低,补缩效果较差。图 1为铝合金压铸件缩孔形成的示意图。

缩孔常出现在铸件壁厚较大、模具尖角和模温温差较大等区域。图2为某款发动机曲轴箱缩孔形态,缩孔呈近椭圆状,距离轴承油道孔约10 mm,内壁粗糙,无光泽。缩孔区域铸件壁厚较大,约为22mm;油道孔销子前端无冷却水,模温较高。汽车发动机曲轴的两大轴颈(主轴颈和连杆轴颈)工作载荷较大,磨损严重,工作时必须进行压力润滑。在此情况下,轴颈的油道孔附近若存在缩孔,将会严重影响润滑效果。

2、缩孔影响因素及防止措施

铝合金压铸件产生缺陷的原因有铸件本身的结构特征、浇注系统及冷却系统设计不合理、工艺参数设计不合理等原因。根据常见的铸造缺陷原因以及铝合金铸件缺陷处理流程,寻求解决铝合金压铸件厚大部位缩孔的相应措施。

2.1 压力的影响及改进措施

通过现场测量,模具内浇口厚度为4mm,计算的内浇口速度为40m/s,铸件壁厚最薄处为4.6 mm,料饼厚度为25 mm,铸造压力为60 MPa。由经验可知,模具设计符合铸件的结构特征,模具浇注系统应该不存在增压阶段补缩不足的问题。但是,增压阶段的铝液补缩与料饼厚度和增压压力有直接关系,合适的料饼厚度与铸造压力才能形成内部组织致密的铸件,因此,可以认为缩孔是由铸造压力偏低和料饼偏薄而导致的。前期消除铸件缩孔的措施为:①铸造压力由65MPa提高至90 MPa;②料饼厚度由原来的25 mm 调整为30mm。采用上述措施后,经过小批量验证,缩孔率由5%减低为4.8%,效果不明显。

2.2 模具温度的影响及措施

由于引起铸件缩孔的本质是铝液凝固时补缩不足而导致,而模具温度分布不均容易导致铝液凝固顺序不合理,从而导致补缩不足,因此,考虑调整模具温度。

由铸件3D 模型可知,缩孔处壁厚为22.6mm,壁厚较大,容易导致较高的模具温度。铝液凝固时,由于壁厚较大处铝液温度较高,尚处于液相或者固液混合相,而此时内浇口补缩通道可能已经凝固,因此,在增压阶段铸件无法进行铝液补缩,从而有形成缩孔的可能。

为确保合适的模具温度,采用热成像仪测得脱模剂喷涂后模具最高温度为272 ℃,高于正常的模具喷涂后温度,其他区域模具温度及其分布整体正常,因此,需要降低缩孔处模温。另外,测得此处冷却水孔底部距离模具型腔表面距离为20 mm,因为较大的热传递距离会降低模具的冷却效果,所以需要对冷却水孔进行修改。

为降低缩孔处模具温度,主要采取3个方法:①改进模具冷却系统。将缩孔附件的冷却水孔深度加深,由距模具表面20mm 变成12mm,以此快速带走附近模具热量,降低模温;将所有模具冷却水管统一编号,一一对应,防止模具装配时装错,影响冷却效果;②降低浇注温度,由675 ℃降到645 ℃;③延长缩孔处模具喷涂时间,由2s调整为3s。实施上述措施后,缩孔区域模具喷涂后温度大幅度降低,约为200 ℃,属于正常范围。缩孔率由4.8%降低到4%,说明这种措施对缩孔具有一定效果,但不能彻底解决。

2.3 增设挤压销

通过前面两次改善,基本保证压铸模具处于理论上的合理状态,即浇注系统设计合理、冷却系统布置合适,工艺参数设计最优。铸件缩孔处壁厚为22.6mm,远大于其他部位的壁厚,较大的壁厚可能引起铸件中心凝固时补缩不足,增压结束后此区域还没有完全凝固,继续收缩产生缩孔,模拟分析见图3。一般来讲,铸件补缩通过料饼→浇道→内浇口→铸件进行。由于铸件厚大部位后于内浇口凝固,切断了增压后期的补缩通道,因此无法实现补缩。

采取的措施是在铸件缩孔附近增加一个类似渣包结构来充当料饼,利用一副油缸抽芯机构充当冲头,在铸件凝固后期对易产生缩孔的区域进行二次增压补缩,以达到消除缩孔的目的。加压凝固能够改变金属及其合金物理参数和结晶过程,改变缩孔的分布和尺寸,提高铸件的致密度,改善铸件的抗拉强度和硬度等。

根据铸件补缩、增压规律,挤压销动作信号采用铸造过程的增压信号,并在此基础上延迟作为启动信号,因此,主要控制挤压销的挤压深度和挤压延迟时间。

挤压深度依铸件结构和缩孔分布、大小而定,一般为10~20mm;挤压延时主要参考增压时间设定,一般为2~5s。实际生产中,挤压参数的确定是在经验值的基础上根据铸造情况再作优化。为了方便调整挤压参数,通常采用单独油缸控制挤压销动作。

针对曲轴箱铸件,后期的改善措施为在模具轴承孔附近对称布置两根挤压销(位置见图4),通过调整挤压深度和挤压延时来优化挤压销的二次加压的补缩效果,降低铸件缩孔率。在前述措施的基础上,模具增加两根挤压销后缩孔率明显下降,不良率由4%降低到0.2%。同时,在0.2%的缩孔不良品中,其缩孔大小明显减小。但是,在改进过程中,铸件缩孔不良率也曾出现过波动现象,通过优化,使挤压深度为15 mm、挤压延迟时间为2.5s和规定挤压销使用寿命(8000模/次)等相关规范,使铸件缩孔率稳定在0.2%左右。

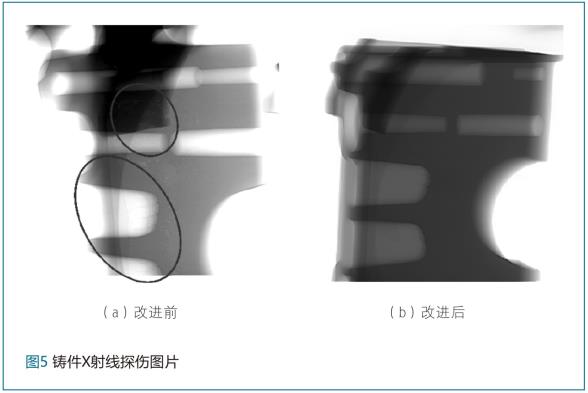

图5为铸件缩孔区域改善前后的 X射线探伤对比。可以看出,改进前铸件缩孔出现在轴承孔附近,分布较广且分散,组织较为疏松。通过优化后,从 X射线探伤照片上已看不出缩松和缩孔分布,铸件内部组织更加致密。

3、结论

(1)缩孔易出现在铸件壁厚较大、模温较高等区域。通常从模具设计(浇注系统、冷却系统)、工艺参数设置和铸造条件保证等方面改进,但效果一般。

(2)仿照冲头在增压阶段的补缩作用设计了两根挤压销,对缩孔区域起到了二次加压的补缩作用,效果较为明显,使铸件缩孔率由5.0%降到0.2%。

17.07万

17.07万

17.18万

17.18万

7374

7374

1.41万

1.41万

7794

7794

7451

7451

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7937

7937

1.04万

1.04万

1.19万

1.19万

2682

2682

9654

9654

7604

7604

7566

7566

3288

3288

2512

2512