文:重庆渝江压铸有限公司 解洪权

摘 要:本文以减震塔和纵梁为例,介绍了结构件的研究方法和技术思路,以具体的产品为例讲述了产品的实现过程,展示取得的验证数据。

关键词:汽车;结构件;轻量化;压铸

1、需求分析

1.1 项目背景

全球新能源汽车销量稳定增长,2018年全年新能源乘用车销售100.8万辆,同比增长88.5%,2019年新能源乘用车累计销售124.2万辆,12月产销量分别完成14.9万辆和16.3万辆,环比增长36%和71.4%,同比下降30.3%和27.4%。

1.2 国家战略

2012 年,国务院颁布《节能与新能源汽车产业发展规划(2012-2020)》。

2014 年,习近平总书记出席亚信上海峰会时指出:“发展新能源汽车是我国从汽车大国迈向汽车强国的必由之路”。

2016 年,国务院出台了《关于十三五国家战略新兴产业发展规划的通知》新能源汽车列为 7 大新兴战略性产业之一。

1.3 研究及应用现状

减震器支架又称减震器塔,是车身上的关键承载部件,悬架系统的减震器、减震弹簧安排在减震器塔上。一般其结构较为复杂,对汽车的舒适性、操纵稳定性有至关重要的作用。纵梁是连接车身减震器支架和车身的关键部件。

1.4 轻量化铝合金的优势

2、解决的问题研究开发内容

1) 新能源汽车高强韧压铸铝合金材料开发问题。以Al-Si-Mg-Mn 等铝合金为基础,如何通过正交试验方法改变合金的主要元素Mg、Mn 的含量,Sr 等微量合金元素的含量。

2) 减震器支架、纵梁等新能源汽车结构件轻量化设计及优化问题。如何设计高真空压铸新能源汽车用减震器支架等铝合金结构件达到传统钢制结构的性能要求。

3) 新能源汽车减震器支架等高强韧铝合金的高真空压铸整体成型工艺。开发高真空压铸工艺来提高新能源汽车用减震器支架等结构件的致密度和减少缩松等缺陷。

4) 高品质脱模剂辅助压铸材料开发问题采用常规方法和常规原料,通过实验优化设计,研制出一种高品质脱模剂辅助压铸材料代替价格昂贵的进口涂料。

3、研究思路与技术路径

3.1 研究思路

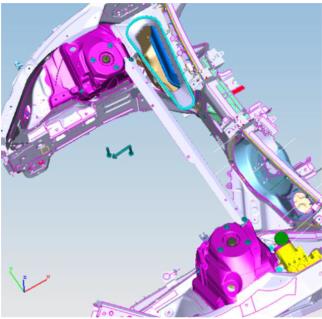

本项目以新能源汽车减震器支架、纵梁等高强高韧复杂铝合金零部件为研究对象,从产品结构拓扑优化和高真空压铸工艺等方面进行轻量化设计。项目总体研究思路和技术路径如图1所示:

3.2 研究方案

1)高强韧压铸铝合金材料开发高强韧压铸铝合金的成分设计与优化。以Al-Si-Mg-Mn 合金为基础,通过正交试验方法改变合金的主要元素Mg、Mn,研究Sr 等合金元素对合金的组织及力学性能的影响,自主研发新型高强韧压铸铝合金。

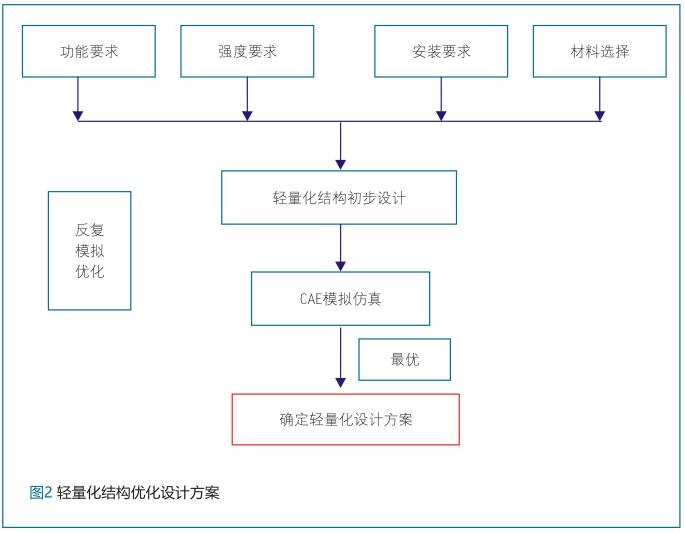

2)新能源汽车减震器支架和纵梁等结构件轻量化设计分析新能源汽车减震器支架和纵梁等结构件自身形状,了解其运动时的工作状况,确定减震器支架和纵梁等结构件的各项机械性能参数,初步探究其实现铝合金轻量化的可行性,如图2所示进行三维建模,材料选择与性能验证等进行轻量化结构设计,为后续方案的执行奠定基础。

3)轻量化结构件材料整体压铸成型工艺方案

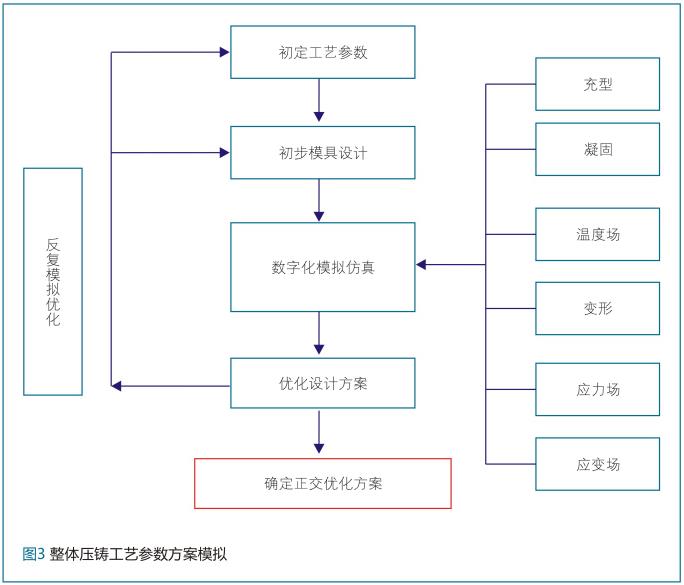

利用单一变量法,通过改变浇注温度、模具温度和浇注压力等进行数值模拟仿真方法,分析其充型、凝固、温度场、应力场、应变场等,研究其对减震器支架和纵梁等结构件缩松缩孔缺陷影响,根据结果来确定减震器支架和纵梁等结构件浇注温度和模具温度的合适范围,得到正交的优化工艺参数。

4)高强高韧铝合金材料的熔铸工艺研究新能源汽车减震器支架和纵梁等铝合

金材料熔铸过程中Si、Mn 的合金含量的精确控制,Mg、Sr 合金含量的高位控制,α-Al 和共晶硅的细化等,进而提升铸件的力学性能、韧性以及延伸率。

5)脱模剂等压铸辅助材料开发

在选用原材料的范围,通过检测其相关性能,并比较,选择较适合的乳化方法,从稳定性、高温润湿性、润滑膜和发气性等方面来考虑水基乳液涂料,并通过实验优化设计确定乳化剂、增稠剂等加入原料的配比及乳化工艺参数,制得具有较强稳定性的水基乳液涂料。

6)新能源汽车高强韧铝合金减震器支架和纵梁等模具设计及物理验证

进行新能源汽车高强韧铝合金减震器支架和纵梁等结构件的工艺流程、分型方案、压铸模具、铸件顶出方案等设计,通过动、定模设计加热冷却回路确保温度恒定,模具整体密封确保真空度等设计并加工好模具,对汽车减震器支架和纵梁等零部件进行整体精密真空压铸成型物理验证,评估压铸成形件质量,不断优化工艺参数。

7)高真空压铸新能源汽车高强韧铝合金材料的热处理工艺研究

通过高温固溶,不仅可以使共晶硅晶粒发生粒化和球化,同时还可以将合金中的富 Mg 相充分溶解在α-Al 固溶体内,淬火后,固溶体内Mg 元素形成过饱和状态,经过完全人工时效处理,过饱和的元素以Mg2Si 强化相的形式充分析出,可以大幅提高铸件的强度,从而使合金获得具有高韧性和高强度的力学性能。研究不同固溶温度对新能源汽车减震器支架和纵梁等高强韧铝合金材料力学性能的影响,实现产品的性能最优化热处理工艺。

8)新能源汽车减震器支架和纵梁等高强韧铝合金压铸件的显微组织与性能研究

对研发出的高真空压铸减震器支架和纵梁等结构件进行显微组织和力学性能等分析,总结新能源汽车结构件精密真空压铸成型机理。通过对减震器支架和纵梁等结构件制件密度测试、X-ray 检测、力学性能测试、气密性检测,总结各因素对铸件质量的影响。

4、预期经济效益

本项目以研发的新能源汽车用减震器支架、纵梁和铰链支座等精密真空压铸件为基础,新建形成年产量大于10万件的高强韧压铸铝合金材料真空精密压铸示范生产线,项目期内实现产值5000万。

5、实现过程

5.1 产品

我们选择了纵梁和减震塔,以目前在结构件中最重要和优先采用的零件作为切入点。

5.2 材料

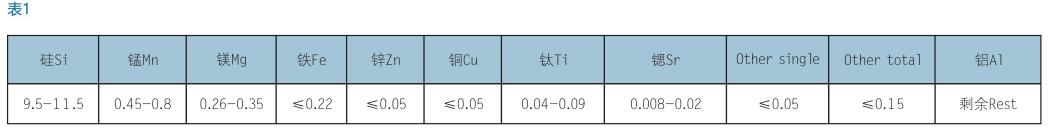

材料目前大部分采用的是AlSi10MnMg,这种材料可以达到强度要求外( 抗拉≥180MPa,屈服≥120MPa) ,也涉及到多种连接技术,特别是一些SPR的连接,要求材料具备至少10%的断后伸长。相对于常规压铸合金铜元素降低了塑性,改为以镁元素为主要强化元素,通过热处理获得所需机械性能。通过添加锶元素,对硅相形态进行先期的改善。 通过添加较多含量的锰元素,以减少含铁脆性相对机械性能的影响。成分见下表:

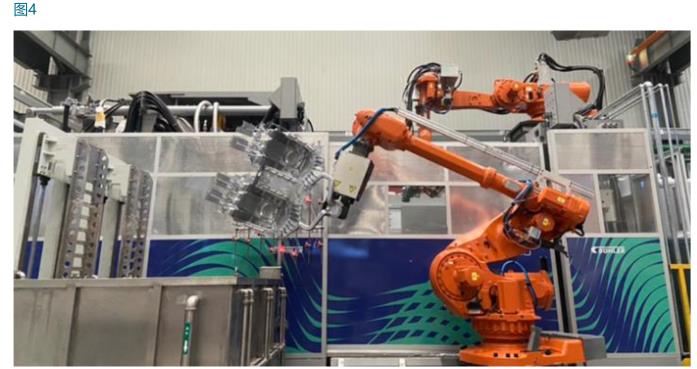

5.3 压铸单元

压铸单元包含了瑞士布勒的Carat3500T 的两板压铸机,同时配备了同时具有普通和微量喷涂的双喷涂系统,同时脱模剂也采用了本公司自行开发的脱模剂,真空单元采用了集中高真空系统,可以实时采集到真空的曲线。考虑到产品的尺寸和节拍,配备了220T 的切边机。冷却水箱可以做到多产品夹具互换,并有自动控温的循环系统。并且单元内配置了机器手加持的针式DMC 打刻系统,可以完成对零件的单件追溯。

保温炉采用定量精准的定量炉。在模具温度的控制方面,设备采用了每个回路都可独立控制,对温度,流量和时间进行数字化设定和监控,也可以选用电脑控制带走热量的方式达到对模具温度的控制的方式。

5.4 热处理

热处理选用了通过式连续炉,温度控制精度±4C°,风冷淬火。采用T7 的热处理。热处理工艺的综合高要求。主要是对原材料的纯度的要求,即对Na、Mg、Sr 的含量的控制;是对模具密封技术的严格控制和应用;是对真空系统的真空度、相应压力速度的要求;是对热处理参数、热处理支架设计和热处理风口、风量的高要求,精密控制的要求。

该项目的热处理炉采用特殊定制燃气炉,投资时考虑到重庆地区的燃气和用电的成本。设计上采用立体设计,下层为固熔处理炉,上层为时效炉,节约安装空间。热处理设计上预留了炉子的完全柔性,能够适合生产所有类似尺寸的产品。并且在淬火工艺上采用了特殊的处理,可以极大程度上避免了产品的变形。

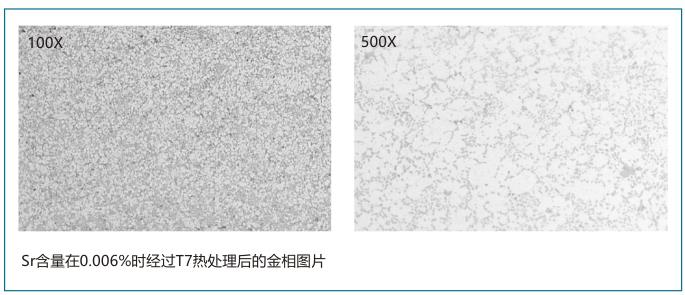

以下为Sr 含量在0.006%时经过 T7 热处理后的金相图片

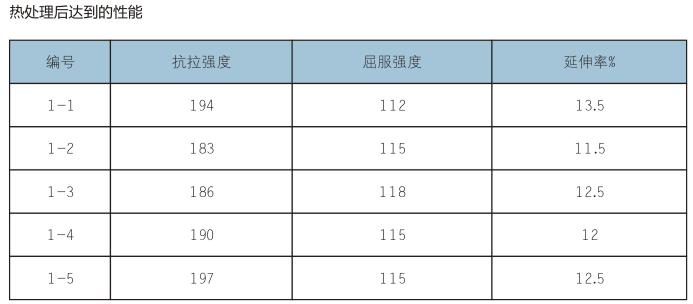

热处理后达到的性能如下:

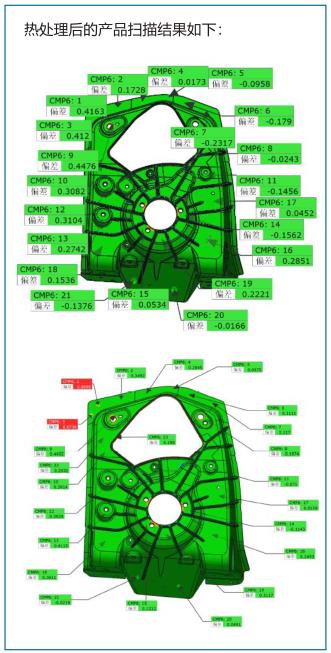

热处理后的产品扫描结果如下:

可以看出经过热处理,产品的变形很小,只有边缘局部铆接部位很小的变形,通过整形很容易达到图纸要求的尺寸标准。

X-ray 检测结果如下:

目前已经取得了客户年产5万套,共20万件的生产订单。圆满达到了项目的预期。

17.06万

17.06万

17.17万

17.17万

7371

7371

1.41万

1.41万

7787

7787

7443

7443

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7933

7933

1.04万

1.04万

1.19万

1.19万

2678

2678

9653

9653

7598

7598

7560

7560

3278

3278

2501

2501