文:重庆长安汽车股份有限公司江北发动机工厂韩源吉

摘 要:基于铸造质量影响因素的多样性、生产过程的复杂性,目前合理计划、过程控制对铸造产品缺陷的有效防治具有重要作用。本文对过程控制中的铝水控制、模具控制、压铸工艺控制和产品检查进行简要分析。

关键词:铝合金;压铸;铝水控制;模具;工艺参数;产品检查

1、引言

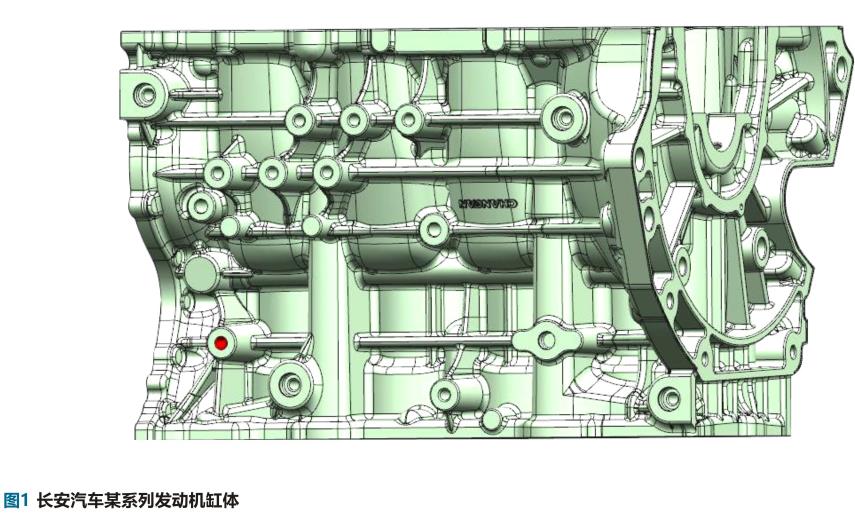

发动机缸体的设计朝着轻量化、复杂化的方向发展。铝合金因其低密度、铸造性能良好等特点,常用于生产形状复杂,壁厚较薄、承受中等载荷的航空航天以及汽车零部件。长安汽车江北发动机工厂生产的某系列发动机缸体采用某优质铝合金(类似国内牌号YL113)在模具内高压铸造成型。该系列发动机的缸体属于高强度、薄壁复杂铸件,缸体上大部分孔采用模具型芯预铸,不仅对模具和压铸机等硬件设备有着较高要求,整个生产过程的控制对保证交付循环流畅,提高产品质量也具有重要的意义。

2、过程控制

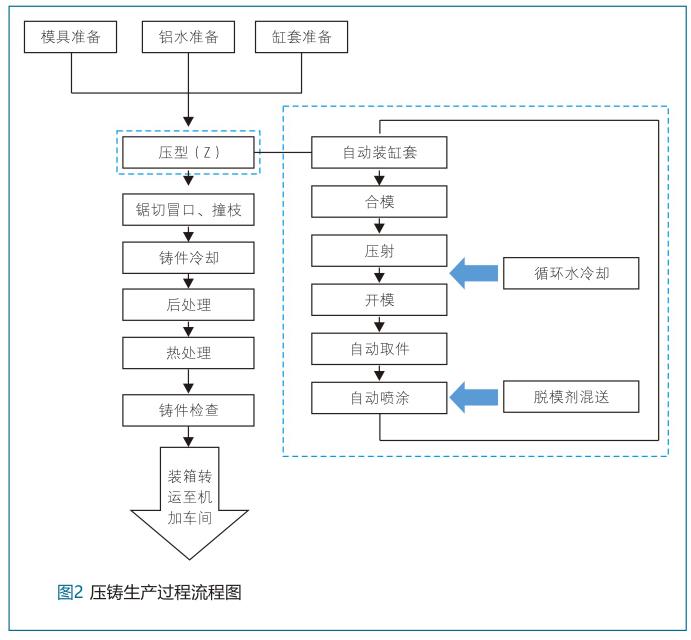

在压铸生产的过程管理中,从铝水控制、模具控制、压铸工艺控制和产品检查等方面来稳定和提升产品质量显得尤为重要。

2.1 铝水控制

铸造铝合金的凝固缺陷严重影响了铸件的性能,控制或消除凝固缺陷对提高铸件成品率有重大意义。随着对合金综合性能的要求越来越高,添加更多种类的合金化元素来提高合金的综合性能的研究也越来越深入,合金成分控制的方法亦变得越发重要。铸造铝合金在工程中出现的常见凝固缺陷,如偏析、热裂、显微疏松、缩孔等,更需要从源头来进行控制。

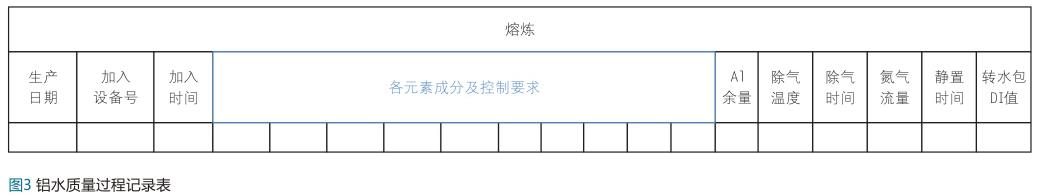

为响应绿色制造,长安汽车江北发动机工厂该机型的生产基地采取铝水直供,所以对直供铝水质量的检测就作为铝水是否满足要求的依据。利用真空制样装置对铝合金样锭进行密度当量检测,利用光谱分析仪进行理化分析,定期对机边炉铝水进行K模检测等方法来监控铝合金的密度当量、化学成分、纯净度。

2.2 模具控制

对模具的管理、点检、维护保养是压铸的一个环节,模具状态对产品质量都至关重要。模架采用铸铁材料。压射时铝水流经压室、直浇道、横浇道、内浇道自下而上压射充型,整个浇注系统呈封闭式设计,以减少铝水卷气。模具型腔内部开孔通水,使模具温度场平衡,缸体各部位趋近同时凝固,并使铝水中残余气体弥散分布。铸件孔位尽可能设置预铸,通冷却水,根据实际需求选择高压点冷或往复的水冷却方式,冷却水可直接达到铸销顶端,使顶端部位也可实现冷却。

在生产过程中,模具温度对产品和模具寿命影响很大,温度偏高易产生粘模,铸件表面粗糙,还会产生缩孔和裂纹。由于粘模,开模时摩擦力加大,其局部拉力成倍提高,使模具局部动作失准,造成模具损坏。模温控制一般是根据铸件壁厚和铝液流向分布而设定的。模具不同部位的冷却水量,冷却时间均可调整。模具外冷却也同样重要,与脱模剂喷涂的位置、方向及程序(时间)有很大关系,脱模剂的选择、配比及用量都会影响模具使用和产品质量。

模具的维护保养分为预防性维护、预见性维护和点检。根据积累的经验确定模具预防性维护周期,根据模具的状态和使用情况确定预见性维护时间,生产过程中做到日常点检。维护内容涵盖冷却系统(水、油、气)、真空系统、密封、型腔表面的清洁等。

2.3 工艺参数控制

压铸工艺的受控和优化是压铸生产的重要环节,直接影响到压铸件的表面和内部质量。压铸工艺的参数主要有压力、速度和时间等。对工艺控制参数进行定量控制,以保证液态金属的流动、凝固、热交换按设定方式进行,从而实现对压铸件质量的保证。

铸件内部质量对压射参数的变化非常敏感,压力过低,铸件出现大量气孔、缩孔等缺陷,压力过高,虽然铸件组织致密,但是产生的飞边大、毛刺多,对模具损害也大。生产中表明慢速转为快速压射的变化点也很重要,过早转变,铝液以高速穿过内浇道进入模腔,路线长,造成铝液湍流,卷入大量气体,易形成一些无规律的铸造缺陷;太晚转变,铝液在压室滞留时间长,温度低,易产生冷隔,浇不足等缺陷。实际上从解剖来看,铸件内部存在气孔、缩孔是不可避免的,关键是要调整好压射参数,使铝液中的气体尽量有效排出,剩余少量气孔呈弥散分布于内部,而不至于穿透断面导致铸件泄漏。

压射速度包括冲头速度(即压射缸内活塞的运动速度)和填充速度(即内浇道速度)。填充速度指熔融合金通过内浇道的线速度,是保证压铸件质量的重要参数。

压射时间由慢压射时间、快压射时间、增压时间、持压时间、留模时间组成。在生产中通常把持压时间和留模时间合在一起进行控制和优化,简称持压、留模时间,足够的持压、留模时间是压铸件在开模和顶出时不产生变形或拉裂的必要条件。

以上这些重要参数都需要日常进行监控,并根据铸件状态不断进行优化。

2.4 产品检查

铸件检查包括外观及尺寸检查、内部质量检查,预铸孔位置度检查、壁厚检查、缸套壁厚差检查、铸件热处理下线终检,根据人员安排和实际生产要求按固定频次、标准对铸件进行合格判定。生产过程中的抽检可以及时发现问题,并快速作出反应动作,不会因为问题发现的时效性差导致批量问题。

3、结束语

压铸生产是较为复杂的过程,涉及到铝水质量、压铸模具状态、压铸机参数压铸工艺与产品检查等,这些都与压铸件的质量密切相关。在压铸生产中,过程决定结果,良好的过程管理会导致稳定的产品质量,受控的批量生产将带来规模化的经济效益。

17.06万

17.06万

17.17万

17.17万

7373

7373

1.41万

1.41万

7788

7788

7444

7444

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7935

7935

1.04万

1.04万

1.19万

1.19万

2680

2680

9653

9653

7600

7600

7561

7561

3278

3278

2504

2504