文:重庆大江美利信压铸有限公司 郑晓宇、 罗林、 张维

摘 要:本文针对某型压铸铝合金连接座局部出现缩孔及油道端面气孔的问题,主要阐述了气缩孔的形成机理,从零件结构、浇注系统两个方面进行研究分析,在调整零件结构的基础上,利用数值仿真模流软件,对浇注系统进行优化,对比分析优化后的模拟结果,确定了增大油道浇口截面积的设计方案,并结合实际生产验证获得了良好的效果。

关键词:铝合金;缩孔;气孔;零件结构;浇注系统

轻量化是未来汽车发展的必然趋势。铝合金具有密度小,约为钢的1/3,质量轻、耐腐蚀、强度高,成形性好,广泛应用于汽车、摩托车轻量化与节能减排技术中。与钢相比,铝合金碰撞吸收能约为钢的2倍,能极大提高汽车的碰撞安全性。 某压铸铝合金连接座毛坯重量0.86Kg,外形尺寸396mm×290mm×90mm,该件结构复杂, 壁厚不均,材料为 AlSi9Cu3(Fe)合金,材料的化学成分见表1 ,采用BL530T冷压式压铸机生产。由于内部有一油通道,因此对气密性要求极高,通过 X-ray 射线探伤机检测毛坯件与检查机械加工后成品件,发现螺纹孔处气缩孔及油道孔端面气孔,为有效降低气缩孔率,本文从分析压铸铝合金件气缩孔形成机理开始,对零件结构与浇注系统进行优化,为解决类似压铸件气缩孔缺陷提供参考。

1 、铝合金压铸件气孔形成机理及形态

1.1 铝合金压铸件气孔、缩孔形成机理

压铸铝合金气孔、缩孔的形成原因是多方面的,主要有以下几方面因素:

(1)精炼除气不良,溶解于铝液内的气体(主要为 H2)开始以气泡的形态析出;

(2)来自于脱模剂,当铝合金注入型腔时,涂料遇热挥发出大量气体;

(3)压铸工艺不合理,如充型速度过快,型腔中的气体来不能及时排除;

(4)浇注、排气系统设计不合理,致使金属液进入型腔产生正面撞击和产生旋涡。

(5)产品壁厚不均,厚大部位收缩而得不到足够金属液补偿,会形成析出气孔和收缩气孔的混合缺陷。

1.2 铝合金压铸气缩孔形态

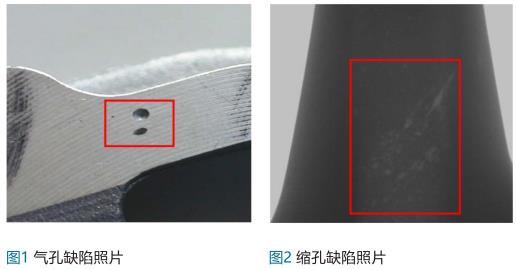

图1a为解剖后气孔示意图,从图片中可以清晰看见,气孔具有光滑的表面,形状呈圆形或椭圆形,气孔分布往往是不均匀的;而缩孔形状不规则、不光滑、表面呈暗色且较粗糙,分布比较集中,如图1b所示。

2、解决气缩孔缺陷的措施

2.1 优化压铸件结构设计

对连接座进行水漏测试时,靠近油道的螺纹孔有连续气泡出现,对零件进行分析发现,该孔处于产品厚大部位,且由于滑块的阻挡,喷涂液无法对此部位进行有效冷却,形成热节;其次,为减轻产品重量,螺孔侧壁做有减重槽,但两者间壁厚过小,如图3所示,加工后仅有1.5mm左右,凝固过程中没有充足的金属液进行补偿,在此处形成缩孔,因此在高压作用下,水从减重槽中泄漏。

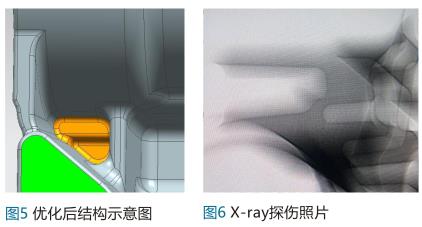

针对上述情况,对产品结构进行优化, 第一、增加螺纹孔与减重槽间的壁厚,由原来的1.5mm增加到3mm,加强了该区域补缩效果,致密层加厚;第二、减重槽位置增加一处点冷却,提高冷却速度。图4为原有结构示意图,图5为改进后示意图,图6为 X-ray 射线探伤机检测照片,如图所示,优化后缩孔缺陷得到显著改善。

2.2 浇注系统的优化

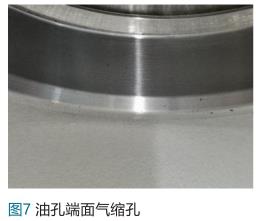

如图7所示,油道孔加工后,大量密集型气孔不均匀地分布于端面及侧壁。造成成品不合格。针对上述现象,利用数值仿真软件对浇注系统进行模拟分析,根据图8,我们可以直观的看见填充过程中,油孔侧面形成包卷,被困气体在冷却过程中随随机分布于侧壁及端面,形成气孔,经机加后暴露的风险极大。

通过对模流进行分析,引起充填过程中卷气的原因可能有以下3方面:

(1)油道孔端面浇道截面积不足,导致充填不良,无法将气体推向产品末端;

(2)内浇口厚度太薄,造成传递不足,液体提前冷却;

(3)排气系统设置不合理,气体无法排除或无集渣包存储包卷的气体。为解决上述问题,对浇注系统进行如下调整:

第一、增大油道浇口截面积,将浇道往前加宽 5mm,同时,内浇口厚度加厚1mm;

第二、在旁边螺纹孔处增加一集渣包,将被困气体赶至其中。改进后的模流结果如图9所示,由图可见卷起现象已消除,根据探伤结果图10可见,侧壁及端面的气缩孔已基本消失。

3、结论

(1) 通过优化零件结构:增加螺纹孔与减重槽间壁厚,在凝固过程中加强补偿作用,同时, 增加点冷却,加快降温速度,可以显著消除铸件缩孔缺陷。

(2) 借助数值仿真软件对浇注系统进行优化:增加油孔内浇口截面积与浇口厚度, 将气体推向成品末端,并且新增一集渣包,将剩余气体排入其中,能够有效解决解决气缩孔缺陷。

15.85万

15.85万

15.94万

15.94万

6735

6735

1.34万

1.34万

6888

6888

6818

6818

1.06万

1.06万

1.05万

1.05万

9631

9631

1.26万

1.26万

1万

1万

7264

7264

9640

9640

1.15万

1.15万

1735

1735

9108

9108

6700

6700

6670

6670

2393

2393

1656

1656