文:东风(十堰)有色铸件有限公司 金柱、陈娟

摘要:对 A380 铝合金齿轮室失效件开裂部位显微组织、化学成分等进行分析,发现在产品两侧悬置区开裂部位存在缩松、缩孔、气孔、夹渣等铸造缺陷;利用有限元数值模拟软件分析产品在恶劣工况下的应力分布情况,显示在两侧悬置区应力集中,受力较大。认为铸造缺陷和应力集中的综合影响,是导致产品开裂失效的原因。通过改进浇注排气溢流系统、调整压铸工艺参数、优化产品结构设计等手段,产品开裂比例大幅度下降。

关键词:铝合金;压铸;齿轮室;开裂失效

压力铸造(简称压铸)是现代工业最常用的一种特种铸造方法,其成型原理是液态金属或者半固态金属在较高的压力作用下以非常高的速度充填进入压铸模具型腔中,然后在一定压力作用下成型、冷却、凝固并且最终获得铸件的一种铸造工艺。

A380铝合金由于其具有良好的铸造性能、密度小、比强度高、便于机械加工等优势,广泛应用于汽车、船舶、航空航天等领域。A380合金为Al-Si-Cu 系铝合金,Cu作为强化元素,能固溶于铝基体相或形成细小的强化相,可以提高合金的抗蠕变性能及硬度,多用于汽车变速箱、发动机零部件以及各类电子产品外壳连接件等。压铸最大的缺点是压铸过程中液态金属或者半固态金属以非常高的速度喷射进入型腔,型腔中的气体来不及排出,不可避免地卷入到金属液中,随着金属液的冷却和凝固,保留在铸件中,产生气孔缺陷,这不仅导致压铸件性能有所下降,也使得压铸件不能进行热处理和焊接,此外也不宜在高温下工作。

压铸铝合金结构件的失效,主要与压铸工艺参数、产品结构设计、模具设计以及服役载荷等因素有关。针对A380铝合金压铸成形的发动机齿轮室在装配悬置区发生开裂失效进行分析,通过采用电子扫描电镜、金相显微镜、光谱分析仪、硬度仪、X 光探伤等检测方法进行观察分析,同时结合有限元数值模拟软件进行受力情况分析,为进一步预防发动机齿轮室产品开裂优化改善提供参考。

1、产品基本信息

开裂产品为汽车发动机齿轮室,产品结构如图1 所示。产品材质为A380 ASTM B85-02,轮廓尺寸为 690mm×530mm×55mm,产品单重26.733kg,产品内部缺陷按照 ASTM E505按2级验收,平均壁厚为5.5mm,主要壁厚为 4.5 mm,抗拉强度≥ 320MPa,屈服强度≥ 160MPa,伸长率≥ 3.5%,硬度(HB)≥ 80。

2、分析试样选取及分析方法

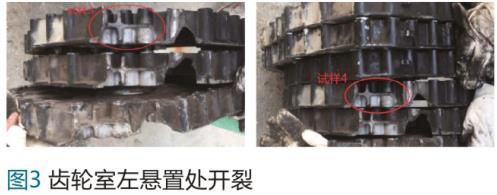

试验材料取样部位分别为齿轮室两侧悬置区和底部开裂区域,每处开裂区域取两个试样进行分析,取样位置如图2-4所示。

首先对试样断面清洗后,采用电子扫描电镜对断口进行观察和对内部组织进行分析,然后采用光谱分析仪进行化学成分检测,接着进行打磨抛光化学腐蚀后利用显微镜进行金相分析,最后采用布氏硬度计检测开裂部位试样硬度。通过ANSYS有限元分析软件建立数学模型,对齿轮室在恶劣工况下进行数值模拟分析,然后分析应力分布与产品开裂部位的关联性。

3、试样检测与结果分析

3.1 合金成分及断口分析

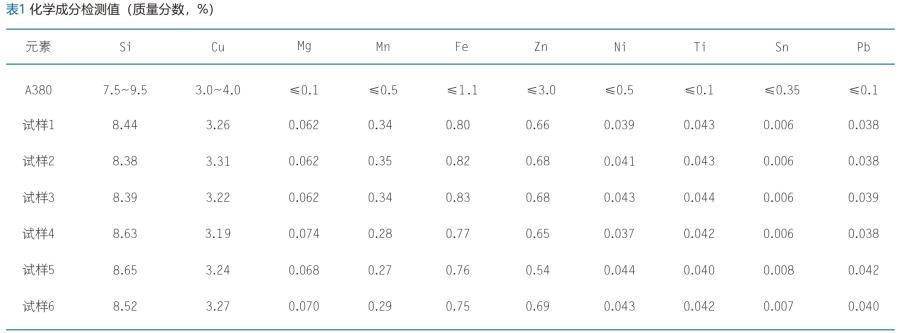

对A380铝合金齿轮室压铸件断口处取的6个试样分别进行成分检测,并与标准成分进行对比,结果见表1。

由表1可以看出六个开裂失效试样各元素化学成分在合格范围。据资料介绍,在规定范围内持续增加硅含量会降低结晶温度区间,共晶体增加,合金的流动性会不断增强,合金的收缩率也变小,降低了缩孔缩松倾向和热裂倾向。但因为铝的塑性大,共晶硅硬度大,过量增加硅含量会显著降低伸长率,降低机加工性能。A380压铸铝合金中,硅含量一般控制在7.5%-9.5%,断口处硅含量均在范围内偏上限,有利于降低缩孔缩松倾向和热裂倾向。

室温下,Cu在α-Al 固溶体内的溶解度较小,在高温下的溶解度和室温下相差较大,加入铜会使其固溶于合金铝基体中或者是形成颗粒状的化合物强化相。

主要是形成Al2Cu相,可提高合金的强度硬度以及抗蠕变性能。A380压铸铝合金中,铜含量一般控制在3.0%-4.0%。铁元素对于压铸铝硅合金而言是属于杂质元素,而且是影响最大的杂质元素,Fe容易与铝合金中的Al、Mg、Si等元素反应形成长针状金属间化合物,其针状化合物为硬脆相,充当裂纹优先萌芽的地方,并容易积聚杂质气体,增加铸件的热裂倾向和缩松倾向,降低了合金力学性能。因此铁元素需重点控制,其含量控制在≤ 1.1%。

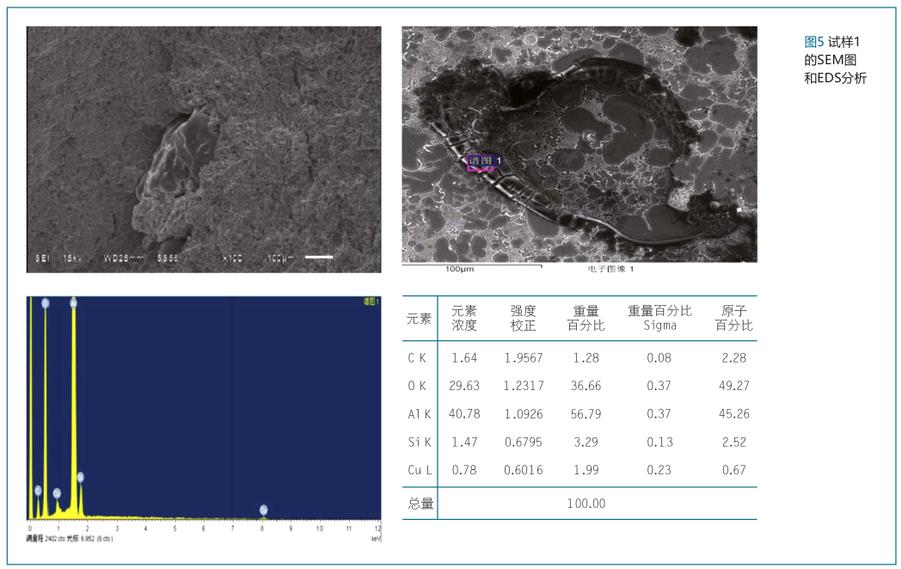

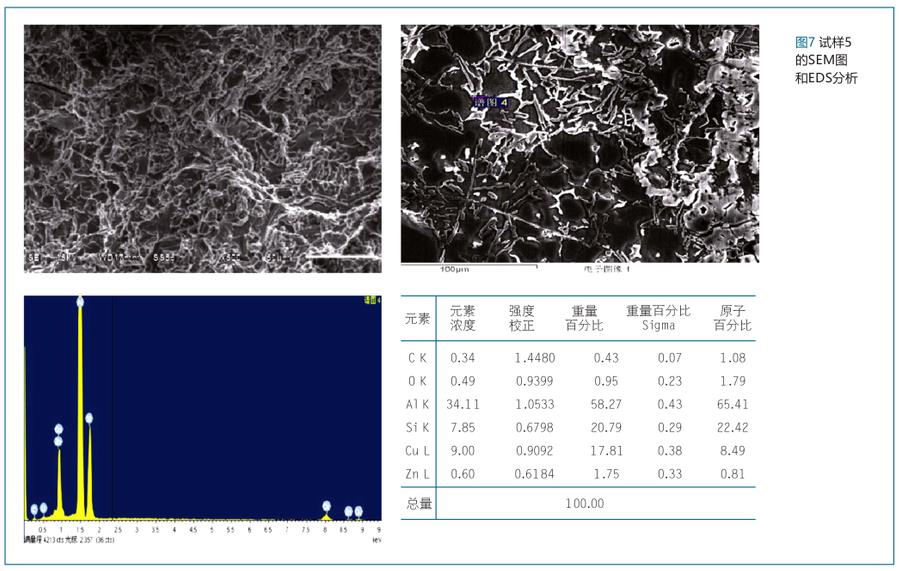

图5-7分别为试样1、试样3、试样5断口组织的SEM表面形貌分析和EDS元素成分含量分析。图5为试样1的SEM图和EDS元素分析,从图中分析出该组织中有氧化铝夹杂物。在铝合金液充型刚开始时,靠近内浇口处的部分金属液在型腔内部急速冷却并凝固,在此过程中发生体积收缩,从而使得铸锭表面与模具内表面之间形成空隙,在充型结束时,该处铸锭表面被二次加热而发生重熔,这时在金属的静压力和低熔点析出相二次重熔富集共同作用下,含有大量低熔点共晶的熔融金属液,将沿晶间和枝晶间的缝隙,进入铸锭与模具之间的空隙,最终先凝固的氧化物被包在铸件表皮底下。

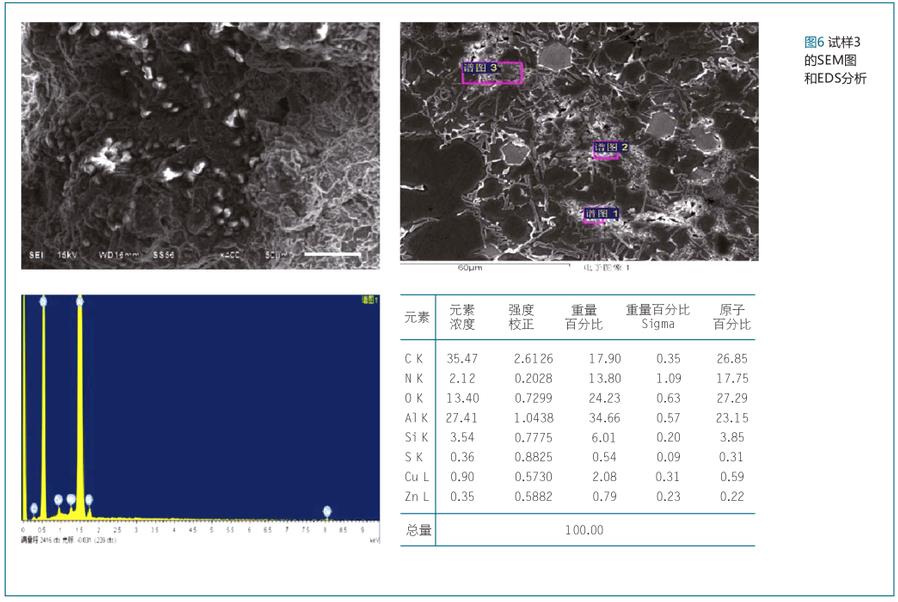

图6为试样3的SEM图和EDS元素分析图,从图中分析出该组织中有缩孔、气孔缺陷,缩孔、气孔缺陷极大地降低了合金的力学性能,在产品使用过程中极易造成开裂失效。

图7为试样5的SEM图和EDS元素分析图。从图中分析出铜含量较高,较高的铜含量使得铜在晶界呈现明显偏析, Al2Cu相分布在基体及晶界附近,基体中的位错运动被Al2Cu相阻碍,同时Al2Cu相也阻碍晶界迁移和晶粒长大,使得合金获得了强化效果。从图7中未发现明显铸造缺陷。

3.2 合金硬度分析

对试样1-6进行硬度检测,硬度值满足A380合金标准要求,结果见表2。

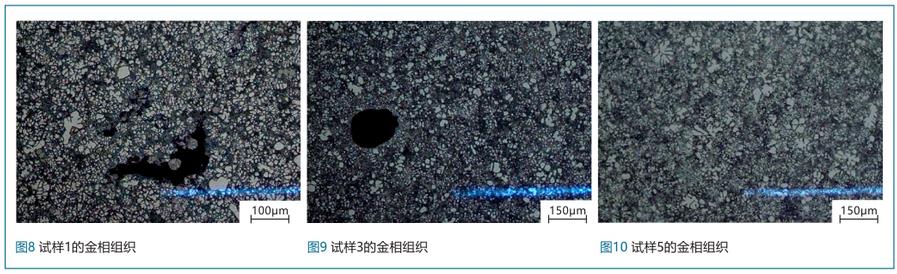

3.3 合金金相组织分析

图8-10分别为试样1、试样3、试样5的断口组织金相。经过粗磨、细磨、抛光、腐蚀等工序后,放在金相显微镜载物台上,选择不同的观察倍数后进行观察。试样的金相组织由α-Al固溶相、共晶硅相和Al2Cu 相构成,且较为细密,这是因为采用压力铸造成型方式,通过增加凝固压力,加速铸型与铸件之间的热交换,使得铸件的冷却速度增加,缩短了凝固时间,进而达到的细化晶粒效果。

从图8中可以观察到组织内部存在大量的铸造缺陷,包括缩孔缩松、夹杂等缺陷。部分缩孔尺寸达到250µm。缩孔的存在减少了铸件的有效承载面积,当缩孔有尖角时,会引起应力集中,显著降低铸件的力学性能,如抗拉强度、塑性以及疲劳性能等。从图9中试样3分析出断口组织中存在气孔、缩孔等缺陷。

从图10中可以看出试样5的组织较致密,试样5断口取样部位在内浇口处,无明显的缩松缩孔、夹杂等铸造缺陷。

3.4 产品结构应力分析

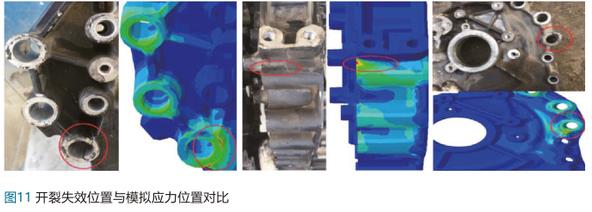

齿轮室两侧的悬置区域和飞轮壳两侧的悬置区域在使用过程中需要承载起整个发动机的重量,发动机重量约为1t。模拟分析整车在某些极端条件下运行,如急速状态下垂跳工况,发动机由于惯性作用将对两侧悬置区产生极大的应力作用。

通过对整车多种使用工况的分析,利用有限元模拟软件建立数字模型分析,设置边界条件及载荷,产品出现失效位置主要集中在齿轮室两侧悬置区域过螺栓孔处,与模拟结果应力集中的位置高度一致,如图11所示。从模拟结果可以得出,在整车急速状态垂跳过程中,在巨大的加速度和惯性的作用下齿轮室两侧悬置区域受到的应力较大。尤其在悬置区域的过螺栓孔顶部位置受力最大,应力集中将大大增加产品发生开裂的可能性。

4、改善对策与实施效果

通过对齿轮室失效件两侧悬置区域的断口进行的金相组织和电子扫描分析,得出产品断口位置存在气孔、缩松缩孔、夹杂等铸造缺陷。主要原因为两侧悬置区域排气不畅,溢流积渣包体积较小导致该处铸造缺陷的产生。

(1)增加左侧悬置区域螺栓孔处溢流口的截面积,使溢流排气更加通畅,在右侧悬置区域排气通道上增加一个集渣包提高排渣效果降低铸件内部产生夹杂缺陷的风险。

(2)调整现场压铸工艺参数进一步改善铸件内部质量,将二次快压起始位置提前30mm,主要为避免部分铝合金液提前进入内浇口后因急冷导致的氧化夹杂物增多;提高增压储能氮气以及提前增压起始位置来消除缩松、气孔等铸造缺陷。

(3)对铝合金液进行旋转除气净化,在除气前需对除气转杆和转子进行预热2-3min,使其达到干燥,氮气瓶内压力不低于5bar,除气转速设定为450-550r/min,通过降低铝合金液中气体含量来减少铸件内部气孔缺陷的产生。

(4)对产品结构进行优化,在齿轮室两侧悬置区域增加加强筋来提高产品局部结构强度、增大加强筋根部过渡圆角消除应力集中等措施来降低产品开裂失效风险。经过上述改善对策试验的后齿轮室两侧悬置区域内的缩松缩孔、气孔、夹渣等铸造缺陷明显降低,改进后批量生产铸件 X 光探伤结果如图12所示。

5、结论

(1)通过对 A380 齿轮室压铸件断口分析得出该产品两侧悬置区域内部存在缩松缩孔、气孔、夹杂物等铸造缺陷,是导致齿轮室两侧悬置区域螺栓孔位置开裂的主要原因。

(2)对产品进行有限元分析得出产品两侧悬置区域加强筋根部的应力集中有加速服役产品开裂倾向。

(3)通过对浇注排气溢流系统的修改、现场压铸工艺参数的调整、铝合金液的除气净化、产品结构优化等多种手段进行改善,最终产品内部质量得到较大幅度的改善,产品售后开裂比例显著下降。

15.85万

15.85万

15.94万

15.94万

6735

6735

1.34万

1.34万

6888

6888

6818

6818

1.06万

1.06万

1.05万

1.05万

9631

9631

1.26万

1.26万

1万

1万

7264

7264

9640

9640

1.15万

1.15万

1735

1735

9108

9108

6700

6700

6670

6670

2393

2393

1656

1656