徐 佳

上海交通大学

摘 要 在现代汽车工业发展中 ,铝合金作为一种轻型金属材料得到了广泛应用 ,但铝合金铸件产品的质量问题和其铸造缺陷却仍长期困扰着生产企业。本文通过对某款铝合金壳体铸件结构和工艺性进行分析研究 ,收集多种试验数据,论述了该产品的铸造工艺难点,介绍了相关的合理工艺控制方法,为后续其他类似壳体铸件的质量控制积累了经验,提供了理论指导。

关 键 词 铝合金铸件 ;压力铸造 ;工艺控制

20 世纪 80 年代以来 ,汽车结构的变化主要方向是以提高使用的经济性为目标 ,降低燃油消耗 ,特别是普通型汽车 ,实现轻量化和小型化是现代汽车最显著的特征之一。根据目前国内外汽车工业的发展动态 ,轿车、轻型车用铸件中 ,大多数的铸铁件将被铝铸件代替 ,从而达到汽车轻量化的目的。铝合金壳体类铸件一般形状不规则 ,部分结构不易机加工 ,目前车用铝铸件大部分还是铸造毛坯面的结构 ;同时 ,铝铸件工作环境较为恶劣 ,通常对强度要求较为严苛 ,而且因为对于表面质量和内部质量要求也较为严格 ,一般需要生产厂家在过程控制中进行 X 光探伤等相关检测。

本文研究对象是一款铝合金壳体盖 ,其结构相对比较简单 ,仅两处涉及到机加工 ,但同样需要进行工艺性分析 ,目的是在壳体盖设计基础上 ,运用计算机模拟仿真技术改进其工艺方法 ,从而提高铝合金壳体件的合格率。

1 壳体工艺分析

1.1 产品结构及原材料概况

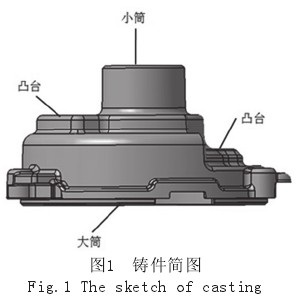

这款传感器壳体盖(sensor cover)应用于管柱式电动助力转向系统(C-EPS),是 C-EPS 总成的重要部件之一 :壳体外形不规则 ,有 2 处凸台设计 ,但凸台的高度各不相同 ;最大外径为 105 mm,高度为 40 mm,主要壁厚截面为 3.5 mm ;壳体仅大筒和小筒的外径表面需要进行机加工 ,公差需要保证在 +/-0.1mm 范围内 ,但内腔不需要加工 ,降低了产品的难度(图 1)。

考虑到 C-EPS 的溃缩试验的性能要求 ,Sensor Cover 需要满足承受不小于 20KN 的静态压溃力。为了满足这款薄壁壳体高强度、高耐压的要求 ,设计 Sensor Cover 按照 GB6414-86 CT6级进行控制 ,不允许裂纹 ,夹杂的存在 ,同时不允许用焊补或浸渍的类似方法进行产品修复。

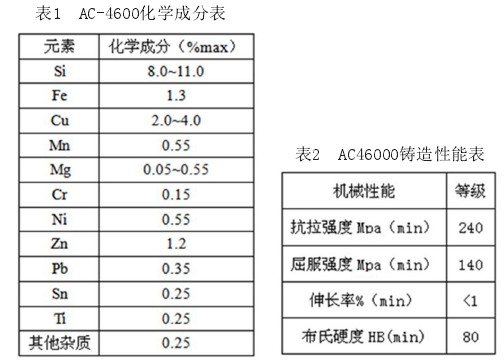

Sensor Cover 的原材料为 AC46000(参考欧盟标准 EN1706 :1998),其化学成分见表 1,机械性能见表 2。

1.2 产品工艺分析

1.2.1 生产流程

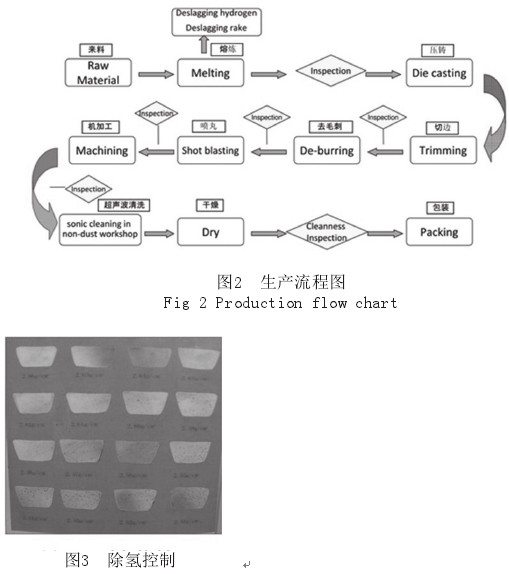

Sensor Cover 的 生 产流程(图2)包括:来料、熔炼 /压铸、切边 / 清整、机加工、清洗、装配等。除 了 按 EN1706标准控制来料保证铸件的产品质量 ,在熔炼过程(一般温度控制在 700℃ ~740℃)中 ,也要注意除氢的控制(图 3)。

1.2.2 缺陷分析

虽然 Sensor Cover 结构简单 ,但同样易产生常见的铸造缺陷 :

1) 花 斑 :当 发 现 Sensorcover 成品件颜色有时会发暗、发黑时(图 4),需要控制金属和模具的温度差异 ,熔炼时的充型速度和喷丸过程中喷涂量的大小。

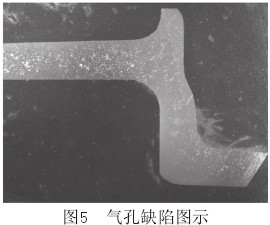

2)气孔缺陷:对于压铸产品,气孔缺陷是必然存在的。对于 Sensor Cover 的控制是保证关键区域(图 5)中不产生超过 ASTM E505 2 级标准的气孔。

这一气孔标准要求是为了保证壳体的强度测试 ,该区域的内部气孔需要进行100%X 射线探伤(图6),保 证 以 10 mm×10 mm=100mm2为单位计算时:气孔面积S≈0.3×0.3×3.14×6+0.45×0.45×3.14×3+0.4×0.4×3.14×2+0.5×0.5×3.14×2≈6.185 mm2可接收气孔直径要求是≤φ1.6 mm,经换算气孔率 =6.185/100 ≈ 6.2% ;同时保证机加工表面的气孔最大不超过 2.0 mm(图 7)。

#p#分页标题#e#

通过目视检查可以控制 Sensor Cover 的外观缺陷 ,但目前还只能依靠 X 光探伤检测内在缺陷。当批量化生产 Sensor Cover时,无论是考虑到生产节拍还是成本费用,很能实现 100% 探伤,因此需要使用 CAE 等辅助技术作为压铸工艺分析的参考 ,尽可能在毛坯阶段控制改善铸件的内在质量。

2 工艺参数及设备选用

根据 Sensor Cover 结构特点及技术要求 ,一般采用 350T 压力铸造 ,结合以往铸件产品的生产经验 ,发现若模具结构、工艺参数选用不当 ,容易造成压铸过程中液态金属充填速度过快 ,型腔内气体无法完全排除 ,从而造成成品中伴有气孔及氧化夹杂物等缺陷 ,因此降低了铸件质量。可以看出合理的工艺参数的选择是确保铸件质量的先决条件。

2.1 工艺装备的设计

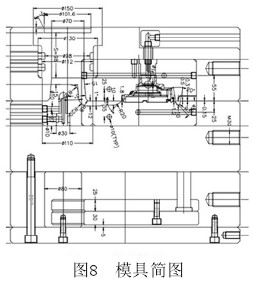

为确保铸件尺寸精度不受到工装夹具精度的影响着 ,为此款壳体重新设计制作了模具(图 8)。

2.2 加工余量的选定

按 Sensor Cover 装配设计要求 ,外圆保证切削加工成形。由于薄壁件壳体铸件的表层致密层一般仅为 0.8 mm,为防止过加工 ,导致中心组织较疏松 ,降低壳体性能或耐压能力 ,因此在模具设计中采用定位销配合定位,进而将机加工量减小到 0.5 mm 范围了,不仅提高了铸件内在质量 ,同时节约了机加工时间。

2.3 模具方案的选择

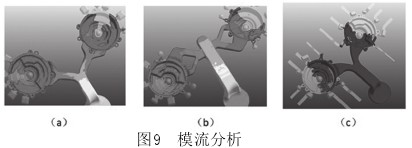

运用 AnyCasting 软件在 Sensor Cover 模具设计前期进行模流分析 ,采用 3 种不同入水口的虚拟设计 ,模拟铸件凝固过程的数值 ,以及预测缺陷区域(图 9)。通过比较 ,方案 c 的流道设计在液流填充方面更为顺畅 ,实际生产发现壳体件的内部缺陷明显改善 ,提高壳体的成品率。

2.4 熔炼温度的设置

基于 Sensor Cover 壳体结构重量的考虑 ,选用 350T 冷压室压铸机可以满足铸件的压力要求 ,将壳体的浇注温度设定为(640+/-20)℃,升压速率设定为 1.3 kPa/s 基本上可以让金属液体在平稳压力下缓慢充填 ,防止了紊流、飞溅所产生的二次氧化夹渣或对型

芯的冲刷。

2.5 合金液的净化

为进一步防止气孔、针孔、夹渣的产生,Sensor Cover 的工艺控制中又采用了二次精炼的步骤,在合金出炉前精炼一次,在合炉后浇注前进行第二次精炼。同时在过滤过程中采用了三次过滤,首先在升液管口部采用纤维过滤网过滤,又在横浇口上安放了陶瓷过滤网,同时在横浇口与缝隙口端部安放了双层纤维过滤网,这样有效地防止了Sensor cover 铸件中产生夹渣缺陷。

3 效果

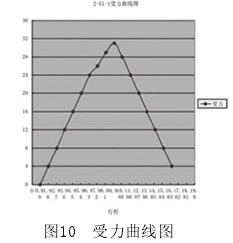

取用实际生产的 6 件壳体 ,经过 X 光射线探伤后 ,关键区域内部控制合格率达到 100% ;然后进行精车 ,机加工面气孔也达到了 ASTME505 2 级水平 ;最后进行破坏性压溃试验 ,发现 6 件壳体全部通过 ,可承受压力达到 25KN 以上如图 10。

4 结论

压力铸造的工艺流程较长 ,较难进行过程控制 ,因此必须从来料开始进行管理 ,从而提高铸件的合格率。实践表明 ,Sensor Cover 的工艺方案是合理可行的 ,有效的工艺措施也为其他大型壳体的批量生产奠定了基础 ,积累了经验。

13.67万

13.67万

13.75万

13.75万

5817

5817

1.24万

1.24万

5829

5829

5944

5944

9758

9758

9645

9645

8781

8781

1.09万

1.09万

9197

9197

6383

6383

8669

8669

8191

8191

274

274

6832

6832

5687

5687

5350

5350

872

872

191

191