邬 鸣

南京宁铁有色合金科技开发有限公司

摘要:对A380铝合金压铸件缺陷产生的原因进行了分析。

关键词:A380铝合金;压铸;缺陷

引 言

A380铝合金由于其物理、化学、铸造和机械性能较好,在全世界范围得到了广泛应用。一批用压铸方法生产的A380铝合金零件在机加工过程中,发现零件表面有些地方难以加工、表面加工质量较差,刀具磨损严重。用眼睛即可观察到加工之后的表面存在着分布不均匀的亮斑及小于5 mm×2 mm的多处表面剥落,但未发现铝合金压铸件常见的针孔缺陷。

为此对该批铝合金零件的质量进行检检,并用扫描电子显微镜和X射线能谱仪对压铸件缺陷进行检测分析。

1 试验方法

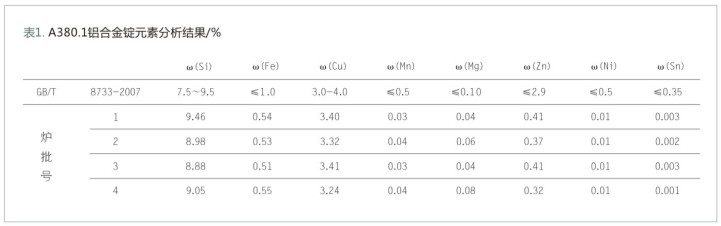

1.1 化学成分

铝合金零件的化学成分采用德国MAX型直读光谱仪,按GB/T7999-2007《铝及铝合金光电直读发射光谱分析方法》进行分析。

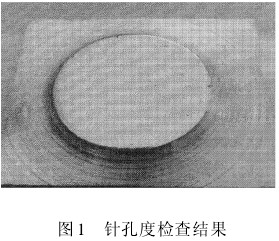

1.2 针孔度

铝合金零件的针孔度按GB 10851-1989《铸造铝合金针孔》规定进行检测。

1.3 外观质量、断口组织

铝合金零件外观质量、断口组织按GB/T8733-2007《铸造铝合金锭》规定进行检测。

1.4 扫描电镜和X射线能谱分析

铝合金零件缺陷部位的扫描电镜和X射线能谱分析分别采用日立S3400N型扫描电子显微镜和HORIBA EX-250型X射线能谱仪。

2 试验结果

2.1 化学成分

该批铝合金零件总重约21 000 kg,共分4炉批号,检测分析结果见表1。检测结果表明,该批铝合金锭的化学成分完全符合ASTM B179和GB/T 8733-2007标准中关于A380.1铝合金锭化学成分的规定。

2.2 针孔度检验

铝合金锭的针孔度检测结果为1~2级,见图1。表明铸锭中的气体(主要是氢)含量较低,符合GB10851-1989《铸造铝合金针孔》的规定。

2.3 外观质量

铝合金零件外观质量表面光洁、无霉斑腐蚀、无外来夹杂物、无分层、无裂纹,符合GB/T8733-2007《铸造铝合金锭》规定。

2.4 断口组织

铝合金零件断口组织断口致密、呈银白色,无熔渣及外来夹杂物,符合GB/T8733-2007《铸造铝合金锭》。

2.5 样品表面剥落缺陷分析

选取样品表面剥落区域在电子显微镜下观察,发现缺陷处组织不致密,有疏松缺陷的特征,见图2,3;断口呈沿晶断口的特征,见图4。

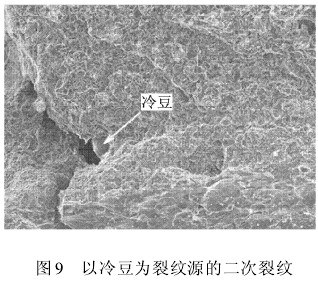

2.6 断口组织分析

将样品折断,用扫描电子显微镜观察其断口组织,其形貌如图5所示。由图5可以看出,在压铸件表面下约1 mm附近,存在着铝合金压铸件常见的“冷豆”缺陷,在压铸件表层下存在聚集状夹渣。用X射线能谱仪对两个冷豆进行点分析,结果见表2和图6,7,其成分并不一样。对聚集状夹渣的能谱分析结果见图8,由图8可知C,O,Fe,Ca等杂质含量很高。

3 压铸件缺陷原因分析

3.1 硬点、亮斑和基体剥落产生原因

对于Al-Si-Cu类型铝合金,由于压铸工艺、合金凝固等因素影响,会造成成分和组织的偏析。共晶硅集中处是硬点(HV 1 320),共晶硅少而a(Al)固溶体多的部位则硬度较低、加工粘刀,在切削力作用下a(Al)变形使加工面出现白斑。Cu元素偏析的区域易形成粗大的Al2Cu相(HV560),也是一种较硬的相,且呈白亮色。杂质元素尤其是Fe混入熔液,Fe与Al生成FeAl3相是硬质点(HV960),或生成AlFeSi相,硬度HV578。这些较硬的相都会使基体组织脆性增加,刀具磨损严重,加工困难,甚至使基体剥落。

3.2 疏松和少量气孔产生原因

在压铸件表面没发现铝合金常见的针孔缺陷,铝铸造合金锭的针孔度复检说明锭中的气体含量较低,且压铸产生疏松的状况较砂型少得多,出现少量疏松和气孔主要与铸造工艺相关。

3.3 夹杂、夹渣产生原因#p#分页标题#e#

氧化物夹杂是由于铝液和炉气中的O2,CO,CO2,H2O等发生反应,生成Al2O3夹杂物,浇注操作不当造成。而夹渣是由于熔剂在变质处理、熔剂精炼覆盖工艺中没有让熔剂和渣充分上浮排除,熔炼工具不清洁、工模具上的涂料不牢固,带入熔液或型腔都会使铸件产生夹杂和夹渣缺陷。

3.4 冷豆产生原因

冷豆是压铸件的主要缺陷之一,冷豆通常位于铸件表皮下或嵌入铸件内部,它与浇注系统设计不良、压铸速度过快相关。液态金属注入型腔发生飞溅,金属珠迅速冷凝结晶,由于表面有氧化膜,使它不能与周围液体相熔合,而是镶嵌在基体中,并保留清晰界面和细小缝隙。由于其冷速快、硬度较高,会引起切削力不均匀,降低刀具寿命。冷豆在基体内部造成局部应力不均匀,受力时它会成为裂纹源,如图9所示即为以冷豆为裂纹源而造成的二次裂纹。该批铝合金铸件中很靠近的2个冷豆的成分相差很大,其中一个冷豆中的C,O,Pb,Fe,Zn,Ca

等杂质元素含量很高,表明铝合金熔液受到了污染。

4 结束语

A380铝合金零件在机加工后出现亮斑、孔洞、表面剥落、冷豆等缺陷,是由于压铸工艺、合金凝固、浇注操作不当或铝合金熔液受到污染造成的。

14.26万

14.26万

14.34万

14.34万

5861

5861

1.24万

1.24万

5870

5870

5980

5980

9811

9811

9681

9681

8825

8825

1.14万

1.14万

9238

9238

6430

6430

8727

8727

9524

9524

369

369

7565

7565

5752

5752

5421

5421

951

951

277

277