杨朝昇 曾德友 张永发

摘 要:从介绍长安铃木缸体压铸单元设备布置、缸体质量及生产效率的相关数据出发,说明了设备配置对产品质量、效率、成本、环境的影响程度,并对设备配置的关键点及其案例进行了分析和构想,需按实际需要进行设备配置;

关键词:汽车缸体 设备配置 效率 质量 成本 环境

1 概述

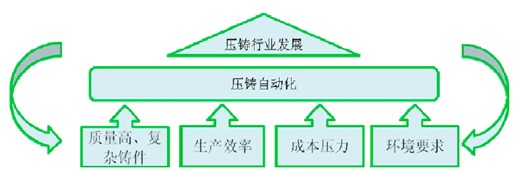

1.1 实现自动化压铸单元的要素

要实现构想的自动化压铸单元,满足的基本要素:首先产品是在质量要求高、生产效率高的大批量生产的复杂铸件;其次是环境要求;最重要的是自动化能满足成本的压力,能够带来更大的经济价值和完成人工无法完成的劳动强度;在满足以上的四个要素条件下才能去投入压铸自动化单元,所以要实现什么样的自动化单元首先进行经济性分析;

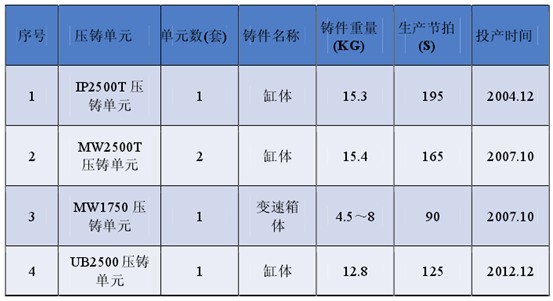

1.2 本公司压铸单元介绍

以上五台压铸生产线设计产能:三班/日、1290 分钟/天,设备开动率 75%,30 万台缸体、15 万件变速箱体。

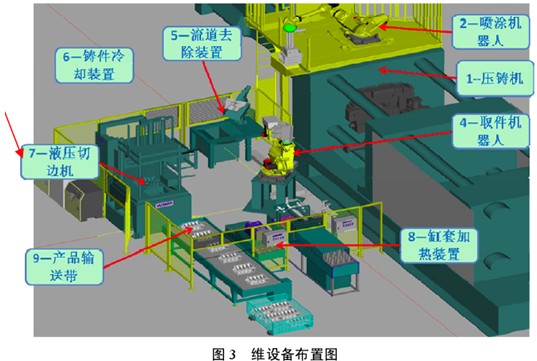

1.3 本公司压铸单元介绍-缸体压铸设备布置图

1.4 本公司压铸单元介绍-缸体压铸设备布置图

本套压铸单元我们用以下几个指标来说明:

质量:压铸工程内不良 4%,流出良品率 1%;舍打率(热模件) 0.6% ,切片率 3.3%;

效率:生产节拍 125S/件;设备开动率 79%;

成本:压铸机能耗与旧机型降低 20%、单件成本降低 15%;

环境:减少各种涂料的喷涂量,建设清洁的厂房;

2 缸体自动化压铸单元关键点

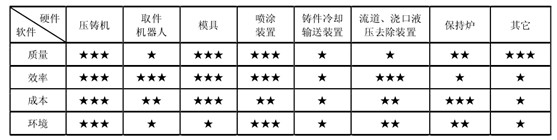

自动化的缸体压铸单元,压铸模具、压铸机、机器人是整个单元的硬件核心;质量、生产效率、成本、环境因素是整个压铸单元的软件核心

压铸自动化生产线的配置始终要以成本为核心,并不是自动化程度越高,产品效率越高。

有时候事与愿违,故障率反而增加,使用成本上升、效率下降;

2.1 关键点分析

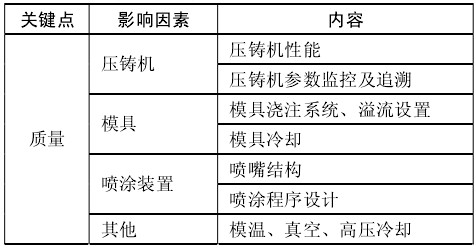

2.1.1 质量分析

2.1.2 效率分析

2.1.3 成本分析

2.1.4 环境分析

针对以上关键点由于篇幅限制,本文只对影响质量和效率的因素进行详细分析。

3 缸体自动化压铸单元关键点案例

3.1 质量

3.1.1 压铸机

3.1.1.1 压铸机性能

3.1.1.2 压铸机参数及追溯

对每件产品的低速、高速、高速起始位置、增压起始位置等参数进行监控

3.1.2 模具

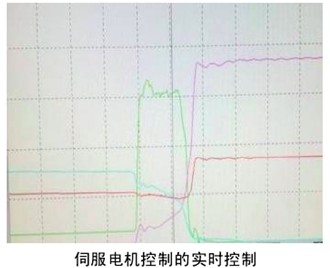

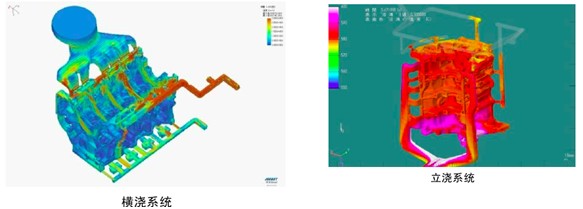

3.1.2.1 模具浇注系统、溢流设置

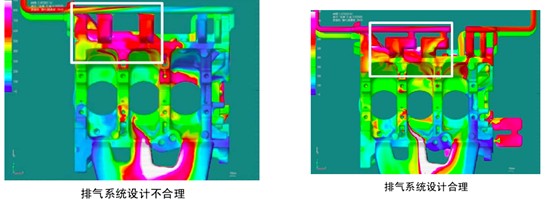

从上图可以看出,在调整溢流系统后残留在产品内部的氧化物被排出,内部质量得到提升。#p#分页标题#e#

3.1.2.2 模具冷却

压铸的高温特性决定在生产过程中热节的产生不可避免,模具对热节位置的冷却及控制直

接决定产品质量

3.1.3 喷涂装置

3.1.3.1 喷嘴结构

3.1.3.2 喷涂程序设计

根据喷涂装置的配置不同,喷涂程序存在很大的差异。影响喷涂质量关键是能够到达模具深腔位置和与喷涂面正面进行喷涂;

3.1.3 其他

高压冷却水系统

真空:有效的减少产品内部气孔缺陷的产生; 高压冷却水:针对模具热节位置进行冷却,减少缩孔缺陷产生。

3.2 效率

3.2.1 压铸机

3.2.1.1 与模具配合的更换效率

通过模桥定位和模具夹紧装置实现快速上、下模。

3.2.1.2 合模、抽芯速度

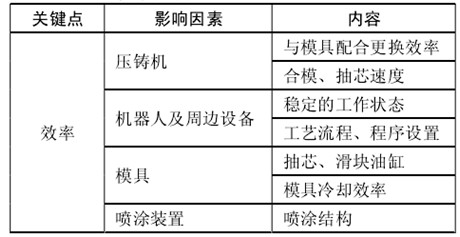

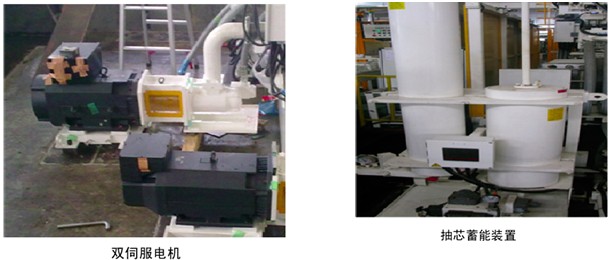

双伺服电机:合模过程中当主伺服电机不能提供及时、足够的油压时,副伺服电机启动为合模动作提供动力;

抽芯储能器:抽、插型芯、滑块时提供动力,缩短抽、插过程时间,减少伺服电机的动力输出;

3.2.2 取件机器人

3.2.2.1 设备布置

在自动化单元中,模具冷却和喷涂是制约生产节拍的关键因素,在克服模具冷却和喷涂的情况下,可以以增加取件、搬送机器人数量的形式来提高生产节拍。

18.08万

18.08万

18.18万

18.18万

7761

7761

1.46万

1.46万

8485

8485

7916

7916

1.17万

1.17万

1.18万

1.18万

1.1万

1.1万

1.42万

1.42万

1.16万

1.16万

8348

8348

1.09万

1.09万

1.22万

1.22万

3393

3393

1万

1万

8261

8261

8252

8252

3932

3932

3144

3144