文:吴雄喜

浙江工业职业技术学院机电学院

摘要

针对变速箱壳体因体积大、结构复杂而易产生气孔等缺陷,对变速箱壳体充型过程进行仿真模拟分析,并与实际压铸件进行比较,观察缺陷易产生的部位并分析原因,并验证设计方案的合理性。为调整工艺参数、确定工艺方案、铸造出合格的铸件提供参考。

关键词 变速箱壳体;气孔缺陷;工艺方案

变速箱壳体由于其结构复杂,尺寸较大,传统的铸造方法无法满足其精度、使用寿命的要求。压铸因其制造的产品外形美观、质量好、尺寸精度高及生产效率高,在变速箱壳体生产中得到普遍使用,但在压铸过程中会出现一些无法避免的铸造缺陷,如气孔、冷隔等。随着计算机技术的发展,利用CAE软件来模拟铸件的成形过程,可以明显降低设计成本,节约时间。本课题利用FAVOR的有限差分与体积控制的数学模型对变速箱壳体的充形过程进行数值模拟,通过与实际的压铸件进行比较,预测铸造缺陷可能存在的部位并分析其形成的原因,以便调整工艺参数并确定最优的工艺方案。

1 变速箱壳体的数值模拟

1.1 变速箱壳体的三维建模及结构分析

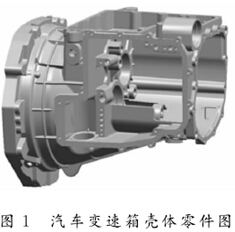

变速箱壳体的三维模型见图1。从图1中可以看出,变速箱壳体外形尺寸较大,零件内部与外部结构都比较复杂且呈不对称形状,加之壳体各处壁厚不均匀,造成零件在成形时易出现铸造缺陷且不易控制。

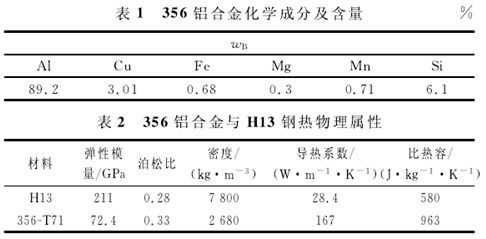

铸造材料选用356-T71铝合金,其合金成分见表1所示。模具材料选用H13钢,H13钢用作铝合金挤压铸模,不与铝反映,在600℃气氛下强度仍然高,韧性和抗热裂性较好。

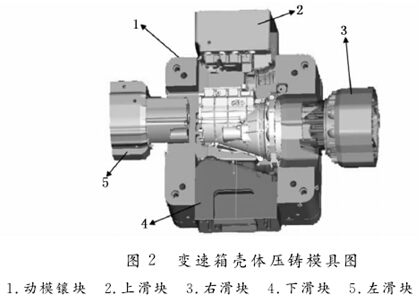

1.2 变速箱壳体压铸模具的设计

图2是壳体压铸模具图。考虑到该铸件的外形比较复杂且弯曲的型面也比较多,为了方便铸件在压铸后出模,在模具上的不同方向上设计了4个相同的滑块,以起到抽芯的作用。

1.3 有限元模拟参数的设置

在进行数值模拟之前,需要对工艺参数进行相应的设置,如浇注温度、充填速度、模具的预热温度等。充分考虑压铸过程中各个因素之间的联系,初步将浇注温度设定为650℃,模具的预热温度设定为200 ℃,充填速度的设定分为两个阶段,低速阶段和高速阶段,充填率为20%时转换,低速阶段的充填速度设定为0.5m/s,高速阶段的充填速度设定为5m/s。

2 有限元模拟结果及缺陷分析

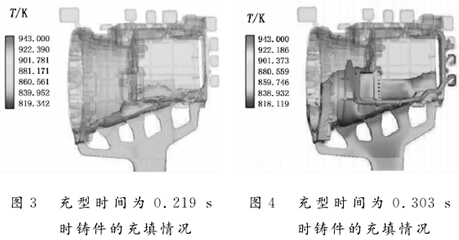

通过模拟软件Flow-3D,对变速箱壳体进行模拟得到其成形过程中的充填情况。图3是充型时间为0.219s时铸件的充填情况。由图3可以看到,此时的充填率仅为15%,此时合金液在经过内浇口时,充填速度从低速阶段瞬时切换到高速阶段,完成了高低速的转换。并且还可以看到,左端浇道的充填才刚刚开始,还没有充填到型腔中,这是因为左端浇道离冲头较远,合金液还没有来得及进入,而其他部位已经开始充填。图4是充填0.303s时的情况。从图4中可以看出,合金液平缓地流入型腔。由于铸件右侧的结构较窄,合金液的充填速度较快,已经充填了大部分型腔,处于充型的中间阶段,但从整体上看合金液的充填次序比较合理,没有出现较大的紊流情况。

图5是合金液充填型腔一半时的充型情况。从图5中可以看到,除所标注的A处外,合金液的流速比较缓慢,继续平缓充填型腔。由于铸件A处是圆筒结构,当合金液流入A处的顶端部位时,合金液在充填型腔时十分紊乱,容易产生卷气缺陷。图6是合金液充填型腔接近尾声的情况。从图6中可以 看到 ,在A处充填情况不是很理想,合金液的流速较快,导致紊流无法避免,增加缺陷产生的可能性。同时也可以看到位于内浇道附近的B区域不仅是最后充填完成的区域,而且还产生了卷气缺陷。这是由于该处合金液流速较快,空气来不及排出就被周围的合金液给包裹起来,导致了缺陷产生。#p#分页标题#e#

从模拟的铸件成形过程来看,在充型的过程中,合金液在充填模具型腔时,从下到上依次充型。从整体上看,充型过程中合金液的流动较缓慢,充填次序也比较合理。但从铸件的局部充填情况来说,某些部位流速较快,导致合金液出现紊流,易产生缺陷。为了验证方案的可行性,利用本浇注方案,通过实际生产得到的压铸件见图7。

图8是合金液在充填铸件中间隔板时的流动情况。可以看到,在图8a中C处的空气被周围的合金液包裹住,形成了一个封闭式的空间,导致空气存留在铸件内部,形成了气孔缺陷。为了验证模拟的正确性,将实际压铸件在C处剖开,剖切面见图8b,可以清晰地看到其断面处有不均匀的气孔存在,且这些气孔的孔深较大,形状也不同。产生气孔的原因如下:①预先设置的压铸参数不够准确,不恰当;②液体流速过快,原先存留在型腔中的气体来不及排出,就被流入型腔的合金液包裹住,形成气孔;③合金液在流动过程中温度下降较快,而气体被包裹在其中,导致无法排出,形成卷入型气孔。

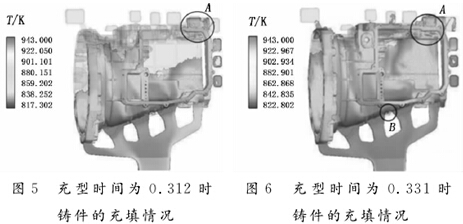

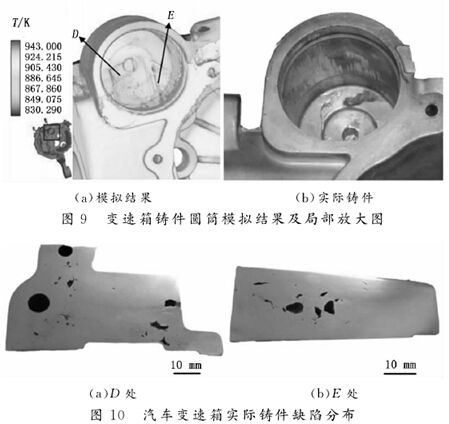

图9是变速箱壳体模拟结果及实际铸件圆筒部位缺陷分析。可以看到,在此处同样由于气体无法排出,形成气孔缺陷。从图9b也可以看到,该处铸件的成形质量较低,表面质量不好,并且出现了较为严重的冷隔缺陷。图10是变速箱实际铸件缺陷情况分布。可以看到,D处杯底和E处杯壁处也出现了不均匀且体积较大的气孔缺陷。此处产生气孔的原因有多方面:①气体被快速充填的合金液包围,形成封闭形空间,无法排出而形成了卷入型气孔;②零件本身在此处存在油路(图9a中的圆孔)设计,导致合金液在型腔中的流动更快,更剧烈,而且此处零件的壁厚较厚,是合金液最后凝固的地方;③此处是整个铸件最后充型的地方,由于零件尺寸较大,合金液流经此处需要经过较长的距离,而合金液本身往往就含有较多的气体,这就更容易导致在凝固的过程中产生气孔缺陷。

3 结 语

根据该变速箱壳体零件的结构特点,对压铸过程中的浇注系统、排溢系统及模具进行了设计,模拟其压铸成形过程。通过模拟并与实际压铸件进行比较,发现凡是在合金液流动较剧烈的地方都出现了不均匀性的气孔。

13.74万

13.74万

13.82万

13.82万

5826

5826

1.24万

1.24万

5839

5839

5949

5949

9768

9768

9650

9650

8788

8788

1.1万

1.1万

9203

9203

6390

6390

8678

8678

8343

8343

289

289

6906

6906

5699

5699

5356

5356

875

875

202

202