文:冯增建 张国华 赵士博

山东滨州渤海活塞股份有限公司

摘要 本文概述了各种坩埚的使用性能,在新型坩埚方面着重介绍了石墨—碳化硅坩埚,并对影响其寿命的生产工艺因素进行了分析。

关键词 坩埚 寿命

1 前言

坩埚炉是目前在熔炼铸造活塞铝合金中,使用最广泛的一种熔炉。即使在大批量的生产中,坩埚炉用作合金的精炼、保温与浇铸,无论对铝合金液的温度控制、精炼净化程度,还是操作使用来讲,都是最方便的,也是最广泛的。在坩埚炉所使用的各种材料的坩埚中,使用最为普遍的是石墨坩埚和铸件铁坩埚。但随着技术的进步发展,各种新型坩埚不断出现,给我们的生产提供了便利,以下根据我们的使用情况对各种坩埚进行分析对比,并重点以石墨-碳化硅坩埚进行较为详细的介绍。

2 常用坩埚的优缺点

1 铸铁坩埚

导热性好,升温快,能耗低,但易增铁,需勤刷涂料(一般24小时一次)。现在诸多单位,包括我公司,研制一次性涂料,使用过程中,不必再刷涂料,减轻了工人的劳动强度,改善了工作环境,且避免了每次刷坩埚时升温、降温而造成的能源浪费,但其使用时间不长,连续使用,一般在15天左右。

2 石墨坩埚

其最大的优点为不增铁,但导热性比铸铁坩埚差,特别是随着使用时间的增长,石墨老化,导热性更差。一般10天后,导热性变差,甚至不升温,使用时间一般不会超过两周。为不影响使用,往往提高炉膛温度,造成能耗大,同时电热元件及炉子内衬易损坏,增加了生产成本。

3 新型坩埚的试验与应用

为了达到既不增铁,又导热性好,降低能耗,并提高使用寿命的目的。以适应大批量生产的需要,我们对坩埚进行多种方案的改进和试用,取得了较好的效果,其中较成功的是:

1 耐热铸钢坩埚

外皮为耐热铸钢,内衬一层碳化硅为主的防蚀涂料。该坩埚抗高温氧化性好,内衬碳化硅涂层较薄、光滑,传热好,寿命长,使用效果较好。但耐热铸钢贵金属的含量高,成本较高。

2 石墨—碳化硅坩埚

含碳化硅石墨坩埚导热性好,不氧化、不老化,因此使用寿命长,特别是随着碳化硅含量的增加,其抗氧化性更好,寿命更长。国外应用较多,目前国内生产的较少。我们与有关坩埚厂家联系,用新材料按我们的尺寸和结构形式进行了坩埚制造,取得了很好的效果。

碳化硅导热性好,坩埚不氧化,不老化,在炉膛温度比使用铸铁坩埚降低90度左右的情况下,熔化速度提高了近1/3,提高效率30%。而用电量增加甚微,可节电20%以上。坩埚寿命长,通过使用均在2个月以上,寿命为现坩埚的4~5倍。虽其单价与铸铁坩埚相比增加一倍,但总成本,坩埚一项可节约一半。同时避免了频繁更换坩埚,减轻了工人劳动强度,减少了电热元件及炉衬的损坏。

4 石墨-碳化硅坩埚成分分析及延长寿命的工艺方法

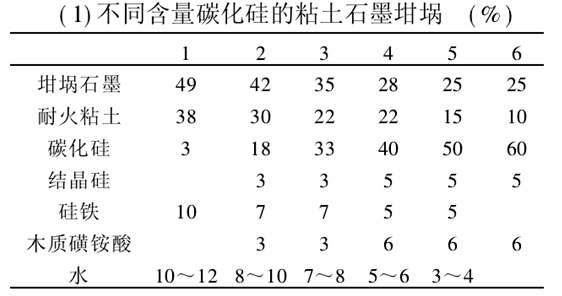

1 石墨-碳化硅坩埚成分对寿命的影响

(2)成分对寿命影响的分析

1#组分,碳化硅含量为3%,导热率和密度不够,氧化速度快,造成导热率低和寿命低。6#组分,碳化硅含量为60%,由于粘土量少,造成坩埚成型后强度低。碳化硅含量在18%~40%的坩埚可确保坩埚的寿命提高50%,这类坩埚的材料密度高、强度高,在保证足够高导热率条件下,氧化率相对降低。最佳组分3#、4#,该组分可保证材料高密度条件下孔隙度小,从而使强度提高50%,试样氧化度降低,石墨含量相对提高,为提高坩埚寿命减少材料氧化减少石墨含量是完全必要的,石墨最佳含量为25%~35%。

2 制作工艺对寿命的影响。

根据不同操作可分以上几类:

(1)手工操作 全部用手工捣制,用手工刮制而成。

(2)采用简单机械 用气动工具捣制,简单机械刮制而成。

(3)高压成型 采用大吨位压力机成型。

现采用纯手工操作已不多见,采用(2)方法较多,其寿命、效率与前述介绍相一致。采用(3)方法较为先进,通过采用高的压力,并适当调整材料比例,寿命可达到4~6个月,炉膛温度可进一步降低20~30℃。但国内很少使用。

5 结论

石墨-碳化硅坩埚导热性好,不老化、不氧化,寿命长,是活塞铝合金保温炉使用的理想选择。

14.73万

14.73万

14.81万

14.81万

5888

5888

1.25万

1.25万

5894

5894

6015

6015

9836

9836

9712

9712

8855

8855

1.17万

1.17万

9263

9263

6457

6457

8800

8800

1.03万

1.03万

819

819

8297

8297

5842

5842

5805

5805

1516

1516

796

796