文:赵 岩河南工业职业技术学院

摘 要:运用三维制图软件UG8.0建立换向塔的型腔、浇注系统、排溢系统导入到铸造模拟仿真软件Anycasting中,对其进行充型过程、凝固过程进行数值模拟,预测出缺陷的类型并分析其原因;进而对原工艺方案进行了优化,获得了一组可靠的优化工艺参数,进而指导工厂的实际生产。

关键词:换向塔;压铸;Anycasting;优化

1 引言

压铸以产品质量高和生产效率高已成为铸造中较有发展前景的一种工艺。近年来,我国的压铸行业迅速发展,尤其在汽车制造业中更为突出,汽车零件的压铸机已整个压铸份额的75%,此比例在逐步增加。鉴于压铸的高压和高速的充填成型特点,常用于生产形状复杂和薄壁深腔的铸件。由于金属熔体在型腔内的流动与冷却凝固过程十分复杂,在实际压铸生产中,因金属模具的不透明性,无法对压铸的整体过程作出视觉评估,导致废品率的上升。运用数值模拟技术对铸件充型及凝固过程进行仿真分析,预测成形缺陷,结合工艺参数优化设计,实现高品质铸件研制,且缩短开发周期,降低生产成本。

本文运用Anycasting铸造软件,分析模拟了换向塔压铸过程中,压铸速度、充填时间、凝固时间工艺参数对成形质量的影响,最后设计了一组合理优化的工艺参数,为实际生产提供借鉴。

2 初始工艺方案

2.1 工艺特点分析

汽车换向塔是整个汽车变速器的骨架,对内安装各种零部件,提供相应的运动空间及冷却剂和润滑油所需的通道;对外则封装变速器的传动机换挡机构并与整机联接,是汽车动统的关键部件;压铸得到的成型件需保证其组织致密性、满足气密性且有一定的强度。换向塔铸件的质量为1.2kg,外形尺寸为218mm×155mm×85mm,铸件的最大厚度为18mm,最小厚度为5mm,平均厚度为9.5mm,属于中厚壁复杂件。鉴于铸件壁厚不均,推断出在成形过程中易形成缩松缩孔、冷隔等压铸缺陷。铸件的材料为ADC12,其性能参数如表1所示,模具的材料为SKD61,在1600吨压铸机上生产。

2.2 铸件及工艺问题分析

影响压铸件质量的因素包括浇注系统的设计、溢流系统的设计和工艺参数的选取。浇注系统是引导金属液进入型腔的通道,对金属液的流动方向、溢流排气条件、压力的传递、充填速度等各个方面起着重要的控制与调节作用;排溢系统是容纳最先进入型腔的冷无金属液和混入其中的气体与氧化夹杂,防止压铸件产生冷隔、气孔和夹渣;主要的工艺影响因素是充型速度、浇注温度、模具温度等。充型速度过高易包卷气体形成气孔和加速模具磨损;充型速度低导致铸件致密性降低。浇注温度过高,会使得铸件收缩大,晶粒粗大,还会粘模;过低时,易产生冷隔、浇不足等缺陷。模具温度过高,会使液态金属粘模,铸件冷却缓慢;模温过低会产生欠铸等缺陷。

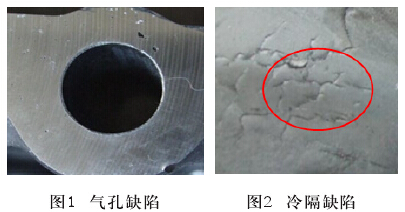

图1所示为原工艺压铸出的零件直观看到的缺陷,图2为通过切削加工端面处发现的气孔缺陷,除此之外还有少许的硬点、拉伤、欠铸缺陷。经过理论分析得知缺陷有下列原因导致:1)浇注系统设计不合理,不能使得金属液在较短的时间内,快速充型,也是产生欠铸及冷隔的原因。2)模具的预热温度低,使得金属液收缩大,出现冷隔裂纹缺陷。3)充型速度过高,金属液以紊流方式充型,高速的金属液产生涡旋,裹住空气产生气孔。4)溢流槽设计位置不当和体积偏小,不能有效地排出冷污金属,产生欠铸缺陷。

3 优化方案

3.1 优化工艺

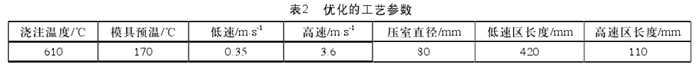

经过多次理论分析和大量的正交模拟实验,确定了解决上述缺陷的最佳浇注系统、排溢系统设计和优化的压铸工艺参数。在浇注系统方面,为保证压铸件表面质量要求、提高组织致密性和保证最终静压力的传递作用,采用较厚的内浇口,其次横浇道的截面形状改为扁梯形,金属液在浇道内得到稳定的流动,金属液的热量损失少;排溢系统方面,增加溢流槽的数目且开设排气槽,有利于调节模具的温度场分布、改善模具的热平衡状态;以金属液进入型腔体积的5%开始进行高低速切换。优化后的工艺参数见表2。

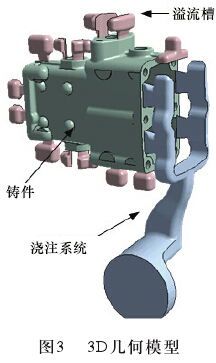

运用三维实体造型软件SolidWorks对换向塔、浇注系统、排溢系统进行建模而后导入到Anycasting软件中的ANYPRE模块装配在一起,定义装配的各部分的属性和位置,如图3所示。由于铸件的不规则性,对其进行可变网格划分,总的网格数量为1968120。

3.2 优化结果分析

3.2.1 充型过程

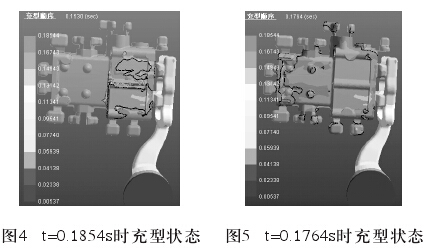

充填模拟计算完成后,利用后处理模块读取针对充填过程模拟的计算结果,并通过动画形式直观的再现充型时金属液进入型腔的整个过程,可观察是否存在液体飞溅和气体卷入的现象。为能够准确观测出各个时间段的充型状态,用色谱进行云图设置,如图4、图5所示。

换挡塔的充型过程包括两部分:低速充型阶段和高速充型阶段,充型过程模拟如图4、图5所示,整个充型过程持续时间为0.1854s。图4为低速刚结束时的充型状态,随即转换为高速充型状态,金属液沿着铸件散开;图5为充型过程即将结束时刻的充型状态,只有与内浇口相对应的型腔末端尚未充型。从两图中可看出,金属液的充型过程为顺序充填,型腔内的气体被顺序的排出,降低了金属液包裹气体的倾向性和出现液体飞溅现象,几乎没有气孔,充填效果比较理想,也符合全壁厚充填理论,充填过程与实际情况比较相符。

3.2.2 凝固过程

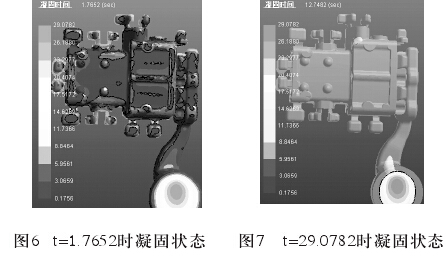

数值模拟凝固过程时能动态的显示其过程,以便预测铸造缺陷可能出现的位置和大小,此铸件的凝固状态如图6、图7所示。

从图中可以看出,铸件的凝固时间为13s左右,能够满足工厂所要求的15s冷却时间,但是整体凝固时间约为30s,实际生产中在浇注系统附近增加了水管冷却装置解决了凝固时间长的问题;另从7可看出在红圈位置出现孤立液相区,在此位置我们采取了“点冷”工艺措施来提高冷却速度,此缺陷也得到解决。

3.2.3 缺陷预测

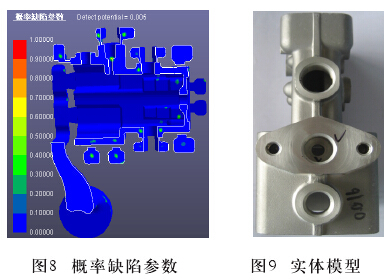

本文采用Anycasting软件中的probabilisticDefect parameter(概率缺陷参数)缺陷预测的分析模块,由残余熔体模数(Retained Melt Modulus)控制的缺陷预测判据,可得与实际比较吻合的结果。

在残余熔体模块中,设置补缩率为0.9,潜在缺陷参数为0.005,而后得出概率缺陷参数如图8所示,显示铸件产生缩松缩孔的概率在0.5以下,出现的可能性极小。在实际压铸中得到的铸件也未发现明显缺陷如图9所示,与预测的结果相吻合。

4 结论

运用数值模拟软件Anycasting能动态的分析压铸过程中充型、冷却凝固预现象,有效地预测出铸件成形时产生的缩松缩孔等缺陷及位置,为改善浇注、排溢系统和优化工艺参数提供了理论依据,有助于加快产品生产周期和降低开发试制成本。

13.52万

13.52万

13.61万

13.61万

5808

5808

1.24万

1.24万

5820

5820

5935

5935

9748

9748

9633

9633

8771

8771

1.09万

1.09万

9185

9185

6371

6371

8653

8653

7951

7951

253

253

6658

6658

5672

5672

5336

5336

859

859

167

167