文:齐冬亮 重庆大学材料科学与工程学院

摘 要:本文在对铝合金油底壳工艺结构分析的基础上,初步进行了其浇铸系统设计。通过 AnyCasting 软件系统地分析了不同工艺参数和内浇口尺寸对铸件充型、凝固过程的影响规律,预测了铸件缩孔、缩松分布。通过对工艺参数及内浇口尺寸的优化,有效地减少铸件的缩孔、缩松等缺陷。优化后的工艺参数为:浇铸温度650℃,模具温度 190℃,冲头低压速度为 0.25m/s,高压速度为 3.15m/s;内浇口厚度为 6mm。

关键词:压铸;铝合金;数值分析;优化

0 前言

随着汽车行业升级换代的步伐不断加快,新型铝合金压铸零部件结构越来越复杂、铸件内部品质要求高、开发周期越来越短。由于充型凝固过程不易直接观察,技术人员在开发新产品主要依靠经验,这存在试制周期长、产品质量不稳定等诸多不利的因素。计算机技术的迅速发展为研究压铸过程的流动和凝固行为提供了新的研究手段,对铸件进行铸造工艺分析,提高铸件内部品质、缩短开发周期、降低成本等方面具有重要的意义。作者首先对铝合金油底壳的浇注系统进行了初步的设计,并利用 AnyCasting 软件,对压铸成形过程进行了模拟,运用模拟结果分析了充型和凝固对铸件成形及性能的影响,旨在为设计合理的浇注系统和选择合适的压铸工艺提供依据。

1 铸件的结构分析

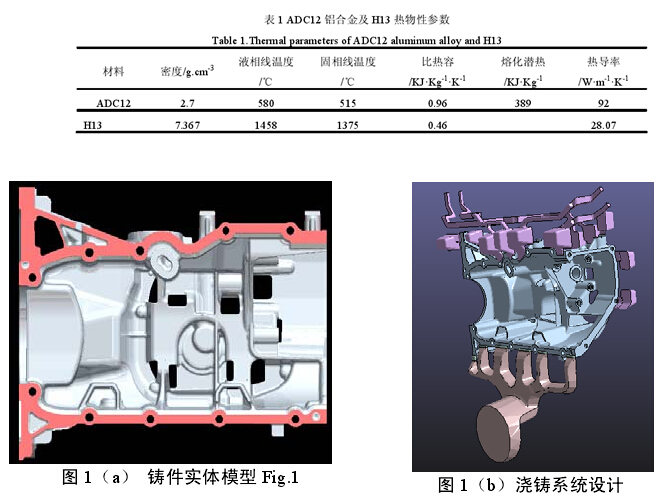

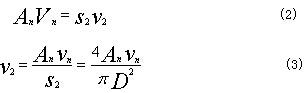

如图 1(a)是油底壳的三维图,铸件的外形尺寸 396 mm×320 mm×172 mm,产品质量为5.3Kg,从产品图可看出油底壳形状复杂、内部结构多变、壁厚不均匀,零件平均壁厚为 3 mm,局部厚度达 15 mm。侧凹、内孔较多,成形时设置侧滑块和镶件,这些都大大增加了铸件成形难度,难以得到质量优良的铸件。铸件材料为ADC12 铝合金,模具材料是 H13 钢,材料的热物性参数见表 1。

2 内浇口的设计

2.1 内浇口设计原则及布置

1)选择内浇道时,尽量使金属液的流程最短,以减少压力损失。所以内浇口设置在产品着色面的长侧边上,如图1(a)所示。

2)大型压铸件、箱体及框架类压铸件和结构比较特殊的压铸件则采用多道浇口。这里多道浇口应布置在图 1(a)所示的 6 个位置上,因内浇口处热量较集中,温度较高,所以型腔中带有螺纹的部位不宜直接布置内浇口,以防止螺纹被冲击、受侵蚀。所以设计多道内浇口还要避开图 1(a)所示的孔位置。

2.2 内浇口尺寸设计

设计浇注系统时,首先由压铸件壁厚确定溢流槽体积,由于该铸件平均壁厚大于 3.2mm,溢流槽体积小于相邻型腔体积的 25%即可。按照充型时金属液的流动方向及路径,在易出现涡流及最后填充部位分别设置溢流槽。完成溢流槽设计后,利用软件自带分析功能计算铸件及溢流槽总体积。内浇口截面积的计算采用传统的流量计算法得到:

式中:

为内浇口截面积,mm2;

V为铸件与溢流槽体积之和,cm3;

t为型腔的充填时间,s;

为内浇口速度,m/s。

t,

, 可由铸造手册查得,取

=55m/s, =0.07s,

由软件分析可知,设计的溢流槽体积和铸件体积之和为 2832cm3,计算得到

=760mm2,内浇口厚度取 4mm。压室的直径为 130mm,浇注系统的三维造型如图 1(b)所示。

3 工艺参数设计

压铸工艺参数主要有压力和充填速度、金属液充填特性、合金的温度、开模时问及涂料等,这里主要考虑压射冲头的压射速度、浇注温度和模具的初始温度。压射速度和充填速度有下列的转换关系。

等流量连续流动方程:

式中,

分别为内浇口面积和压射冲头面积,

分别为充填速度和压射速度, D为压室的直径。由此计算出压射速度为

=3.15m/s。

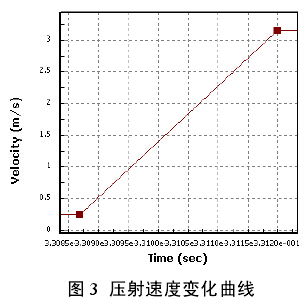

由于铸件整体尺寸较大,为减少金属液在充填过程中热量的散失,保证良好的充型能力,铝液浇注温度为 670℃,模具初始温度为 200℃,低压阶段速度为 0.25m/s,在充满型腔 5%处进行高速切换,高压阶段速度为 3.15m/s,利用 AnyCasting模拟软件自带功能绘制出压射速度变化曲线,如图 3 所示。

4 模拟结果与分析

4.1 过程的模拟分析

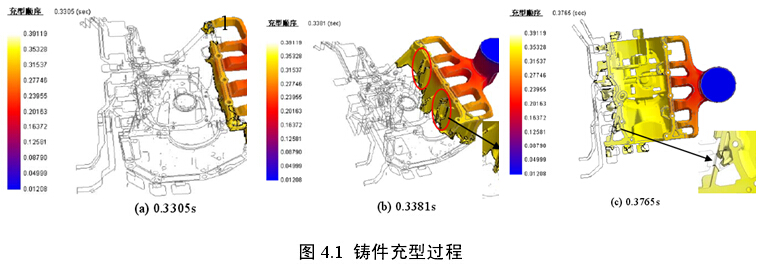

铝合金油底壳压铸件充型过程模拟结果如图 4.1 所示,整个充型过程包括两部分,低速充型阶段和高速充型阶段,整个充型过程持续时间为 0.3912s。图 4.1(a)为低速充型阶段结束时刻,在低速充型阶段,金属溶液充满整个浇道系统,金属溶液首先填充主浇道,然后填充次浇道,而1、2 次流道落后,尤其是 1 次流道最后被填充满,整个低速阶段持续了 0.3305s。紧接着转换为高速充型,金属溶液沿着铸件散开并在充填的过程中发生多处金属液的汇流,如图 1(b)、(c),在高速充填的过程中,这些汇流区易因流体的相互碰撞而产生卷气、夹渣。在整个充型过程中,金属液除在汇流区有较为严重紊流出现外,在其他部位的充型平稳并未出现金属液的飞溅。

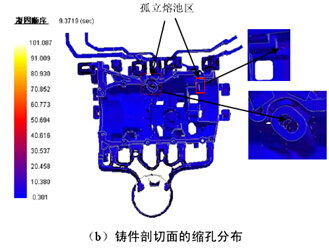

4.2 凝固过程的模拟分析

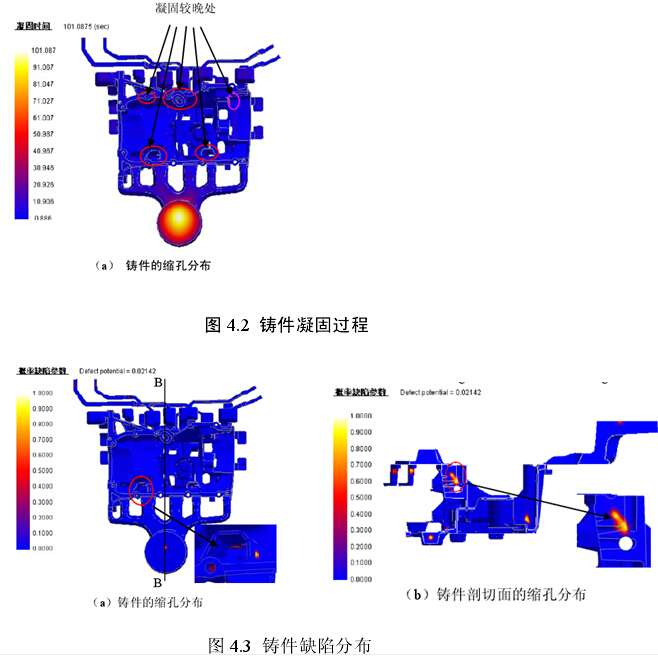

铸件中大部分的铸造缺陷,如热裂、缩孔、缩松等都是在凝固阶段中产生的。对凝固规律的认识和研究,有利于避免铸造缺陷的产生,改善铸件组织和提高铸件的性能,从而获得优质铸件。从图4.2(a)可知,铸件整个凝固过程所需时间为101s,箭头所指处壁较厚,凝固较晚,且在凝固时间9.37s时,这些位置出现了大小不一的孤立熔池区,如图4.2(b)。 这些孤立的熔池在凝固过程中受到已凝固金属的阻碍,得不到其他溶液的补缩,可能会出现缩孔缺陷,这是铸件产生缩孔的基本原因,也是合金由表及里逐层凝固时形成集中缩孔的条件。利用AnyCasting提供的残余熔体模数来预测铸件缩孔大小及位置。模拟结果如图4.3(a)所示,缩孔主要集中出现在金属液最后的凝固部位和金属积聚的热节处。图4.3(b)为对铸件B-B剖面的收缩缺陷内部观察,发现铸件沉头孔处存在一定程度的缩孔、缩松缺陷

(图中亮色所示)。

5 分析与讨论

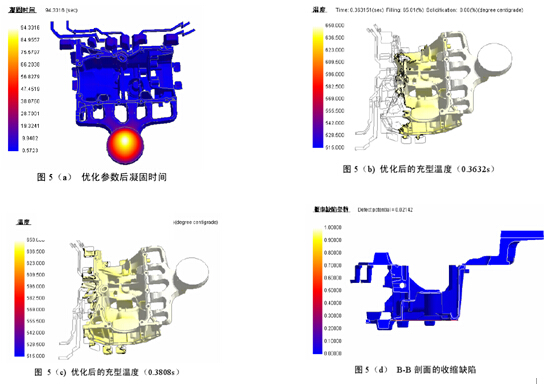

由铸件的充型、凝固结果可知,浇注系统的设计和工艺参数的选择使得充型过程中有轻微的卷气现象,凝固过程中产生较多的缩孔、缩松。针对这些问题,作者通过以下方案来解决。方案 1:优化工艺参数。主要工艺参数包括:浇注温度、模具温度、充型时间、比压、及压射速度等。鉴于铸件的充型良好,这里主要优化浇注温度、模具温度两项。过高的浇注温度一方面使得气体在金属液里的溶解度增加,增加了充型过程中的卷气率及产生涡流;另一方面使金属液在凝固时收缩增大,铸件易产生收缩缺陷,过高的模具温度容易形成局部高温。相反,浇注温度与模具温度不能选择过低,否则会影响金属的流动性,不利于金属的充型。综合考虑,浇铸温度降至 650℃,模具预热温度降至 190℃。再次进行数值模拟,通过 AnyCasting 分析得到,改善浇铸温度和模具温度对铸件的充型特性影响不明显,并且铸件的缩孔、缩松缺陷并没有得到较大的改善,但明显提高了铸件的凝固速率,如图 5(a)整个铸件的凝固时间为 94.3316s,相比优化前减少了 7s。方案 2:增大内浇口尺寸。通过对充填理论的研究可知,内浇口厚度极大地影响着充型特性和凝固特性,亦即影响压铸件内在质量,因此,内浇口厚度是一个重要尺寸。内浇口厚度过小,金属液中杂质可能把内浇口堵住一部分,内浇口有效流动面积变小;厚度过大,去除浇口困难,容易损伤压铸件。由图 4.3(a)局部放大图可知,靠近浇口部位也存在较多的缺陷,说明浇口的补缩不充分。故在一定程度上增加内浇口面积,提高其补缩能力。将原来内浇口的厚度由 4mm 增大到 6mm,再次进行数值模拟。增加内浇口厚度在一定程度上降低了内浇口的速度,金属液在型腔中更加平稳地充型,减少了卷气现象。由图5(b)、(c)优化后的充型温度结果可知,铸件在充型过程中始终保持较高的温度,在整个充填过程中满足金属液充填完整后才开始凝固的充填要求,并没有发生明显的冷隔、浇不足等缺陷。故在本案例中内浇口厚度的适当增大,对金属液充填起到一定积极作用。结合方案 1 和方案 2,对铸件相同 B-B 剖面的收缩缺陷检查,相比于图4.3(b)铸造缺陷,铸件的缩孔、缩松率基本消除,如图 5(d),达到了预期的目标。

6 结论

本文对铝合金油底壳浇铸系统及工艺参数设计,通过 AnyCasting 软件系统地分析了铸件的充型和凝固过程,并以残余熔体模数为研究指标来预测铸件缩孔、缩松尺寸与分布。研究结果表明:优化后的压铸工艺参数,可以一定程度上降低缩孔、缩松率,但效果不佳。内浇口厚度适当的增加对金属液充填起到一定积极作用,同时极大程度上降低了铸件的缩孔、缩松率。结合方案1 和方案 2,优化后的工艺参数(浇铸温度 650℃,模具温度 190℃,冲头低压速度 0.25m/s,高压速度 3.15m/s)及浇注系统(内浇口厚度为 6mm)可以得到质量良好的零件。

为内浇口截面积,mm2;

为内浇口截面积,mm2; 为内浇口速度,m/s。

为内浇口速度,m/s。 , 可由铸造手册查得,取

, 可由铸造手册查得,取 =55m/s, =0.07s,

=55m/s, =0.07s, =760mm2,内浇口厚度取 4mm。压室的直径为 130mm,浇注系统的三维造型如图 1(b)所示。

=760mm2,内浇口厚度取 4mm。压室的直径为 130mm,浇注系统的三维造型如图 1(b)所示。

分别为内浇口面积和压射冲头面积,

分别为内浇口面积和压射冲头面积,  分别为充填速度和压射速度, D为压室的直径。由此计算出压射速度为

分别为充填速度和压射速度, D为压室的直径。由此计算出压射速度为  =3.15m/s。

=3.15m/s。

14.68万

14.68万

14.76万

14.76万

5886

5886

1.25万

1.25万

5891

5891

6007

6007

9834

9834

9709

9709

8849

8849

1.17万

1.17万

9260

9260

6455

6455

8791

8791

1.03万

1.03万

813

813

8267

8267

5835

5835

5783

5783

1501

1501

792

792