文:张明 德州恒力电机有限责任公司

摘 要:压铸转子的质量问题较多,它们与转子压铸机的工作状态、压铸工艺参数的选定、压铸模的结构、转子铁心的叠压、铝及铝合金的熔炼以及压铸过程的操作等各种因素都有关。

关键词:压铸 转子 质量问题 工艺参数

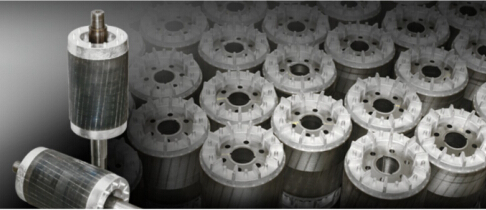

转子是电机的重要部件之一,其质量的好坏直接影响电机铝耗和杂散损耗,提高压铸转子的质量,降低电机铝耗和杂散损耗,是提高电机效率和降低电机温升的重要措施。对于压铸铸铝转子的质量,不但要求其尺寸应符合图纸要求,而且要求不应有气孔、缩孔、冷隔、裂纹及浇注不足等缺陷的存在,特别是导条更不得有细条、断条和气孔等缺陷。另外,铝液中杂质的含量特别是含碳量,也不得超过技术要求的规定,以保证转子用铝的电导率。

1 气孔

气孔的特征是表面光滑、形状为无规则的孔洞,一般发生在断环壁较厚处及其附近,为分散性的细小洞。产生气孔的主要原因为压室充满度不够,导致气体在压室中占有一定的空间,在压射时气体和铝液同时进入压铸模型腔造成的。一般解决的措施如下:

(1)提高压室充满度,尽可能选用较小的压室。向压室内倒铝液时,不能太急即流速不能太快,以便让压室内的气体通过压室浇料口排出。对全立式转子压铸机来说,应合理选择慢压射行程。

(2)如果内浇口速度太快,使铝液在填充时产生湍流,也容易产生气孔。一般的解决方法是在满足良好成型的状态下,加大内浇口的截面积,以降低内浇口速度。

(3)填充速度过快,使压铸模型腔内气体的排出很困难,同样会产生气孔。在成型已有保证的前提下,应适当的降低填充速度。

(4)压铸模最后填充部位的排气道应有足够的截面积以使气体排出流畅,如有堵塞应及时排除。

(5)压室及压铸模型腔表面的涂料不宜过多,涂料过多会使铝液填充过程中产生较多的气体,这些气体难以在短时间内排出。

(6)压铸前应对转子冲片进行去油处理,否则,在压铸时由于受热燃烧也会产生大量气体,且无法全部排出型腔。

2 气泡

气泡的特征是在压铸转子的表皮下,聚集着气体热胀所鼓起的泡。产生气泡的原因一般是压铸模的温度过高,使铝液在填充过程中卷入过多气体引起的,如涂料过多,会使挥发气体被包在转子端环的表面。另外,还与压铸模排气不畅,开模过早等因素有关。这种气泡在压铸转子表面是不明显的,在无轴转子加热套转轴时,表现得较为突出。

解决气泡的措施是控制压铸模的工作温度和铝液填充速度,即填充速度不能过高,适当增加内浇口面积,一般来说宜大不宜小;涂料要涂的均匀;合理延长保压时间和留模时间等。

3 缩孔

缩孔的特征是形状不规则、呈暗色,表面有粗糙的孔洞。缩孔通常为铝液在冷凝过程中内部未能及时获得补缩而造成的。如铝的熔炼工艺及加热规范不合理,压射比压太低,保压时间过短。

解决缩孔的措施是合理控制铝液的温度,提高压射比压,适当延长保压时间。

对采用压铸的铸铝转子来说,气孔、气泡、缩孔这三大缺陷中缩孔并不多见,气泡则一般在转子被重新加热后表现明显,气孔是经常存在的。转子气孔分布是不均匀的,端环的气孔多于导条的气孔,而上端环(指动模端)的气孔又多于下端环(静模端)。对于压铸转子,气孔是难以根除的,只能通过选定压铸参数及合理设计压铸模具,使气孔减少到最低程度。一般来说,降低压射速度对减少气孔是有利的,压射速度在0.7~1.5 m/s范围内,对转子的气孔影响不大。压射比压的大小对转子气孔率影响较为明显,压射比压愈高,气孔率愈低。有试验表明,当压射比压由20 MPa升高至30 MPa时,气孔率降低了40%~70%左右。因此,减少转子的气孔率在工艺参数选定方面重点是提高压射比压,当然压射比压的选择要根据压铸转子的规格及所使用设备的性能来决定。保压时间、留模时间、铝液浇注温度、压铸模的结构、涂料的种类和涂抹涂料的均匀程度及压室的充满度等诸因素都是至关重要的,因此在实际生产中都不容忽视。

4 裂纹

压铸转子裂纹分为冷裂纹和热裂纹两种。冷裂纹的特征是转子端环表面或导条有穿透或未穿透的开裂细长缝隙,开裂处未被氧化。随着转子温度的降低或在外力作用下,裂纹将会扩大。热裂纹的特征是转子端环表面上有穿透或未穿透的细长缝沟,开裂处已氧化,在外力作用下有发展趋势,特别是转子冷却到常温后,开裂处的深度、宽度及长度均有加大。

4.1 裂纹产生原因

(1)转子结构的设计不合理,特别是端环的结构不合理,即在端环的厚度与宽度之比小于或等于0.4时,易出现裂纹。

(2)原铝锭中的Fe/Si含量超过技术规定。实践证明,当Fe/Si≥2.5时,裂纹较少。

4.2 裂纹的解决

(1)风叶、平衡柱与端环应有较大的圆滑过度角,以减小应力集中,增加其强度。

(2)熔铝过程中,要严格按熔铝规范操作,以减少铝液的氧化和吸气。

(3)合理控制模具温度及铝液浇注温度。

(4)控制保压及留模时间,使压铸转子有足够的凝固时间。

5 端环内环掀起

端环内环掀起是压铸转子常见的质量问题之一,其主要原因是由于保压时间过短,或是由于铝温过高铝液还没有完全凝固,或由于端环较薄且宽,内浇口又较厚,在开模过早的情况下,均能造成内环掀起。

内环掀起会造成严重的质量问题。由于内环掀起能导致转子断条,所以出现这类问题应合理控制保压时间和留模时间,并适当降低铝液浇注温度。

6 槽口质量问题

槽口质量问题包括槽口凹陷、槽口不齐和槽满率低等等。

6.1 槽口凹陷

槽口凹陷的主要原因是由于转子铁心叠压系数过高即铁心太长,在合模时转子铁心冲片在合模力的作用下发生变形而导致槽口凹陷。因此,转子铁心叠压系数要合理,即叠压后的转子铁心长度要符合工艺要求,但如果铁心长度过短,在铝液快速填充时,易出现灌铝,并造成退轴困难。

6.2 槽口不齐

槽口不齐的原因较多,主要原因是转子冲片的键槽与铸铝假轴上的斜键配合间隙过大,造成了装片定位不准,位移量过大,导致槽口不齐。槽口不齐的转子铁心在压铸时,一方面影响转子的表观质量,另一方面使转子导条有效面积减少,使电机性能受影响,如电机温升高,效率低等。

7 片间窜铝

片间窜铝主要原因有转子冲片毛刺过大,使冲片叠压系数过低;在转子装片过程中有异物垫入冲片之间;铝液浇注温度过高;填充速度过高。片间窜铝会增加电机杂散损耗,影响电机性能。出现片间窜铝时,应找出原因,采取相应措施,加以解决。

8 夹杂、冷隔、断条粘模

8.1 夹杂

夹杂的特征是在端环、平衡柱、风叶及导条处形成不规则的孔缝,孔缝处充塞有杂物。主要原因为铝液净化不彻底;铝液内有杂质,舀取铝液时带入杂质及氧化物;压铸模未清理干净;涂料涂得太多或有杂质异物。当采取全立式压铸机从风叶端进铝时,多数厂家在压室内放入石棉纸帽,石棉纸帽易被压入转子端环及风叶处而造成夹杂。

以上所述各种情况只要精心操作,加强铝液净化,合理选择纸帽长度,夹杂是完全可以避免的。

8.2 冷隔

冷隔的特征为几股铝液互相对接或搭接的、未完全融合的缝隙,其交接处边缘呈圆滑状,原因与夹杂类似。如铝液流动性差、压铸模温度低、内浇口速度低、铝液温度低和铝液填充形态不好等。另外,压铸模的排气道不畅,也会造成冷隔。

8.3 断条

断条的特征为鼠笼型转子的导条不连续,导条断开的原因与冷隔、夹杂类似,但因转子的规格不同而异,也与转子槽形的形状以及槽口宽度和面积的大小有关。解决断条的主要措施有:调整铝液浇注温度、压射速度(内浇口速度)、压射比压、熔铝规范和压铸参数。

9 结语

对压铸转子的缺陷,除上面所述外,还有浇注不足、粘模等缺陷的存在。铸铝缺陷产生的原因比较复杂,而且时有变化,出现缺陷时,应根据具体情况(转子的规格、转子压铸机的工作状态)综合分析,并采取相应的工艺措施予以解决。

13.64万

13.64万

13.72万

13.72万

5814

5814

1.24万

1.24万

5826

5826

5940

5940

9755

9755

9640

9640

8778

8778

1.09万

1.09万

9193

9193

6382

6382

8664

8664

8104

8104

267

267

6780

6780

5684

5684

5345

5345

868

868

187

187