文:梁震宇广州希鹏计算机科技有限公司

摘要:铸件变形是压铸生产中经常遇到且难以解决的主要缺陷之一。传统的人工矫形方法存在效率低、工作量大、工作环境恶劣的问题。本文通过介绍Cast-Designer最新开发的的变形补偿求解器DCS(Distortion Compensation Solver),利用计算机自动迭代优化计算技术,提前预测出铸件变形量并寻找符合公差要求的铸件产品,有效降低零件的变形量,产品100%满足机加工要求。完全取代人工矫形方法。

压铸作为一种先进的成形制造技术,具有尺寸精度高、力学性能好、生产效率高的优点,在汽车铝合金和铝镁合金零部件的生产中拥有强大的技术和经济优势。但是基于各种原因,许多压铸铝合金部件在最初的结构设计时很少考虑铸造工艺性,其结构复杂、壁厚差异大、精度要求高,给压铸技术开发及生产带来了很大的挑战。其中变形缺陷是复杂压铸件在生产中常见的且不易控制的难题之一。

造成铸件变形缺陷的原因有很多方面,如铸件结构设计不当;铸件顶出不平衡;模具温度不平衡等。变形缺陷对铸件质量的影响主要表现在以下几个方面:1)影响铸件的尺寸精度;2)影响后续的机加工,变形量过大可能导致铸件有些面加工过深,有些面加工不到。3)对于加工过深的部位,由于压铸件表面致密层被去掉而使铸件内部的孔洞缺陷(如气孔、缩松等)外露,影响到铸件外观及密封性能(针对有密封要求的零件)。

铸件变形的传统消除对策与挑战

方法一:工艺参数调整:实际生产中,在不改变产品结构的情况下,通过模具设计、喷涂、压铸工艺参数的调整等方法,尽可能控制铸件的变形量在技术要求范围之内。这种方法,往往不能完全获得变形量在规定值范围内的压铸毛坯件。且存在加工稳定性的问题。

方法二:增加铸件的加工余量:对于需要机加工的零件而言,则是增加铸件的加工余量,保证铸件在机加工后能达到规定的尺寸精度。对于该方法而言,其带来的后果是显而易见的。增加加工余量,相当于增加了铸件壁厚,压铸时铸件内部缺陷如气孔、缩松出现的几率增加;同时铸件机加工后孔洞缺陷外露的概率也增加。因此增大加工余量对于解决压铸件的变形而言,是一个适得其反的措施。

方法三:人工矫形方法:,对于超过变形极限的铸件,通常采取矫形的方法进行尺寸校正。传统的人工矫形方法是待铸件冷却,去除浇道、溢流槽及飞边毛刺后,利用木刀、木锤、木凳等工具敲打铸件,强制减小铸件的变形程度。此方法效率低、工作量大、噪音大、效果差,并且产品在敲打(矫形)过程中易出现裂纹;易反弹,在实际生产中越来越受到限制。

方法四:热矫形技术:在机加工前进行矫形,使铸件降低到规定的变形量以下,以保证所有机加工面有足够的加工余量。压铸件热矫形的工作原理是利用铸件刚出模时温度较高(200℃左右)、塑性较好的特点,通过机器及矫形模具对其强制加压,以降低变形量。另外,考虑到矫形后铸件从高温冷却到室温的过程中很容易出现反弹,所以热矫形的同时需对铸件强制冷却。热矫形基数的局限性:1)热矫形技术比较适合于对产品平面度有要求的压铸件矫形,而对于铸件内腔尺寸的变化,目前暂时还没有取得好的效果。2)热矫形技术只能解决平面度变化在2mm 以下的变形量。3)热矫形技术需要投入专用的热矫形机器及模具,一般投入达到10 万元甚至更高,对于量小的产品或人力成本低的地区并不适用;4)由于热矫形过程中需要水冷,因此在低温潮湿天气条件下,产品表面容易出现发霉的现象。

准确的铸造应力与变形模拟(热应力与机械应力)

在进行变形补偿计算之前,首先要获得准确的应力与变形计算结果。铸件在浇注过程中,液态金属在凝固和冷却过程中产生的热应力对铸件的变形影响是非常大的。热应力使冷却较慢的厚壁处受拉伸,冷却较快的薄壁处或表面受压缩,铸件的壁厚差别越大,合金的线收缩率或弹性模量越大,热应力越大。定向凝固时,由于铸件各部分冷却速度不一致,产生的热应力较大,铸件就容易出现变形。

在铸造过程中,应力通常包含热应力,机械应力和相变应力。对与铝合金或铝镁合金,前两种应力占据的比分最大。

Cast-Designer的应力模块能分析铸造过程中的热应力与机械应力,及相应的应力变形。热应力体现在凝固和冷却过程中的传热与热分布,而机械应力则表现为开合模过程中模具的约束与后续的几何约束。Cast-Designer 的应力计算可采用多种材料模型,如刚性材料、弹性材料、弹塑性材料和更复杂的弹粘塑性材料模型。在塑性材料模型中,还可以考虑加工硬化。

基于有限元法技术,Cast-Designer能够在同一个网格模型中,进行热、流动、应力的三场全耦合分析,从而获得更高准确度的计算结果。由于同时考虑了热应力和机械应力的影响,对模具的约束与脱模的影响都能完整分析。

以下是某汽车铸件,产品尺寸为438 X 350 X 145 mm,平均壁厚3.5 mm。由于产品左侧结构简单,且壁厚比较薄而右侧结构复杂、产品壁厚较大,产品在凝固过程中,极容易产

生变形。因此为保证产品加工后气孔不外露,产品大面的加工余量预留0.8mm。

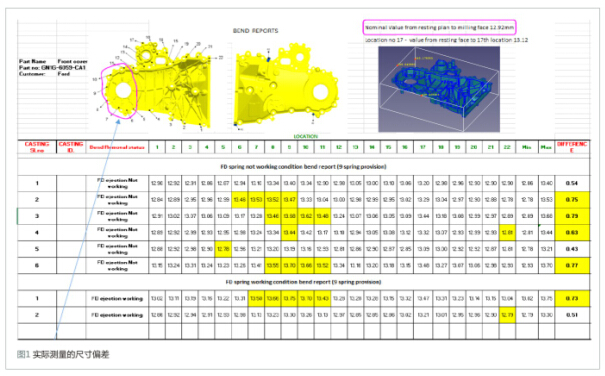

图一:实际测量的尺寸偏差

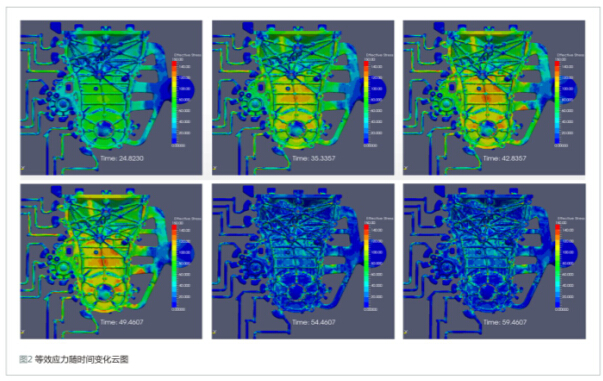

如图一,试验按不同批次随机抽取6件,在未经过任何矫形的情况下,铸件平面度差值达到0.8mm,变形量非常大。在应力计算中,考虑了多个物理过程。模具打开时间为22~25秒,同时铸件顶出。此时,铸件平均温度约为400度, 然后在冷却水中激冷。在59.3秒,铸件自然冷却至室温(30度)。如图二,为等效应力随时间变化云图,可明显观察到有应力释放的过程。

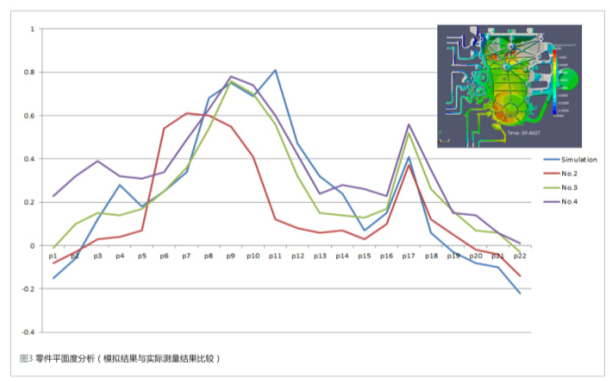

对2号、3号和4号铸件的平面度进行分析并与模拟结果进行比对,如图三。红色为2号测试件的平面度测量结果(分别对应22个测量点),绿色为3号测试件的平面度测量结果,紫色为4号测试件的平面度测量结果,浅蓝线为模拟的结果。

变形补偿求解器的原理与概念

在模具设计与制造过程中,型腔都会考虑铸件凝固过程中的收缩而设置一定的补缩量,或称为“缩水”,但有些情况下,简单地整体放大缩水并不合适,后加工量将大大增加。例如,立方形的复杂缸体,铸造后容易产生一个面往外凸,另外一个面往外凹的变形,并非整体收缩变形。又如,几何结构细长,同时存在薄壁、筋多、特征复杂的铸件,会产生扭曲变形,并非整体收缩。

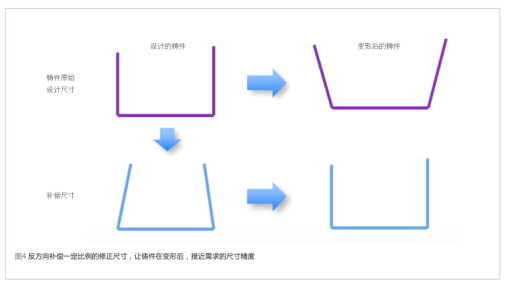

针对这些情况,Cast-Designer的变形补偿功能,将“被动”预测变形的方式,彻底地改变为“主动”补偿变形的方式。把变形后的铸件,往反方向补偿一定比例的修正尺寸。通过多次自动的迭代计算,让铸件在变形后,接近实际需求的尺寸精度,减少后加工量。如图四所示:

为了修正铸造过程中铸件的变形和扭曲,在模具设计与制造过程中,通常会考虑采用变形逆向补偿的方法,但是,对于几何复杂的铸件,该方法需要丰富的经验,且具有很高的风险。

有鉴于此, Cast-Designer开发出全新的变形补偿求解器DCS ( Distortion Compensation Solver)。借助于DCS,用户能模拟铸造中的变形情况,并根据用户定义的公差要求,通过多次自动迭代的方法,逐步实现对铸件变形进行补偿,最终获得满意的接近公差要求的铸造产品。

变形补偿的关键技术:准确的应力变形分析

如前所述,准确的应力计算与铸件变形预测是补偿技术的基础。对于高压铸造,热应力和机械应力都必须进行考虑。而且由于零件形状的复杂性与最终产品的精度要求,有限元方法是目前唯一能接受的分析方法。

在分析中,还可以考虑模具的热平衡和冷却水道等对铸造产品变形造成的影响,因此应力分析的模型应该尽可能的准确和细致。

变形补偿的关键技术:自动铸件与模具几何修改

变形补偿的计算通常采用迭代的方法,在获得上次变形和扭曲的基础上根据补偿系数调整下一次的补偿量,进而对网格座标进行修正。修正网格时,同样要采取多次迭代的方法,以保证网格的质量和连续性。同时与铸件接触的模具网格座标也要进行修正。由于模具的几何形状非常复杂,进行网格修正时必须考虑网格穿插或畸变等因素。

变形补偿的关键技术:迭代几何输出与CAD修改

最终补偿获得的铸件几何需要输出到CAD系统中进行相应的修改,最理想的方法是直接驱动CAD模型的修改,但这样做的困难是显而易见的,而且每个CAD系统都不一样。

在DCS中,用户定义一些重要的特征点,程序将自动迭代并寻找出符合公差要求的最佳形状。最后,能将用户定义的特征点的数据形成报告,并反馈给三维CAD系统。报告的信息包括每个点的调整量与最终几何偏差等。

变形补偿结果

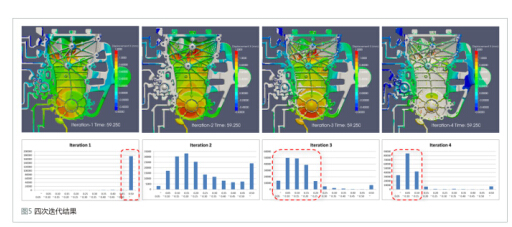

如图五所示,白色为原始铸件(目标尺寸),彩色云图表示变形后的铸件。第一次迭代后,变形量严重超差,达到0.8mm以上,产品平面度要求为0.5mm。经过四次的自动迭代计算,最后,产品在冷却到室温后,平面度可保持在0.05~0.15之间,产品100%满足直接供给机加工生产的要求。

结论与建议

采用计算机模拟和自动迭代补偿的方法能有效地解决铸造变形和扭曲的问题。利用该方法,对于通信类的散热器、盖板和汽车零件等容易收缩变形的铸件有良好的效果。而对于订单量大、产品有大平面结构并有平面度要求的汽车类零部件如链条盖、油底壳,电动车的电器盖等铸件的生产,应用变形补偿技术,可提高效率,降低人力成本。

14.13万

14.13万

14.21万

14.21万

5854

5854

1.24万

1.24万

5864

5864

5972

5972

9802

9802

9677

9677

8819

8819

1.12万

1.12万

9234

9234

6418

6418

8714

8714

9222

9222

354

354

7327

7327

5735

5735

5397

5397

924

924

251

251