文:王 欣

中色科技股份有限公司

摘 要:本文概述了我国旋转喷吹式铝熔体在线除气设备的现状,通过对现有技术的分析,指出了除气设备的几点不足,提出了几点改进建议。

关键词:旋转喷吹;铝熔体;在线除气;技术现状;改进建议

铝锭在熔炼过程中,由于铝来料的不同以及受精炼剂、晶粒细化剂、炉子耐火材料等影响,铝液中易出现氧化及碱金属夹杂物。同时,随着熔化温度的升高,铝熔体易吸氢,从而使铝铸锭的质量不高,直接影响产品的最终质量。因此,提高铝熔液的质量极为重要。若在铝熔铸生产过程中不控制熔体质量,其后一系列加工工序(如压铸、挤压、热处理、表面处理等)再“精益求精”,也难以消除夹杂、气体等产生的缺陷。

随着电子、汽车及各种断面铝型材产品需用量的增加,从源头上消除铝锭熔铸产生的缺陷更为突出。因此提高铝及合金熔铸(尤其是净化、变质和晶粒细化等铝熔体处理)技术水平至关重要,对提高各种铝材的成品质量、变形性能及成品率起着关键作用,己成为挖掘传统材料性能潜力和开发新材料的重要途径之一。铝熔体净化处理设备和技术也已成为高成形性铝材加工的关键技术问题之一。

1 国产旋转喷吹式在线除气设备的技术现状

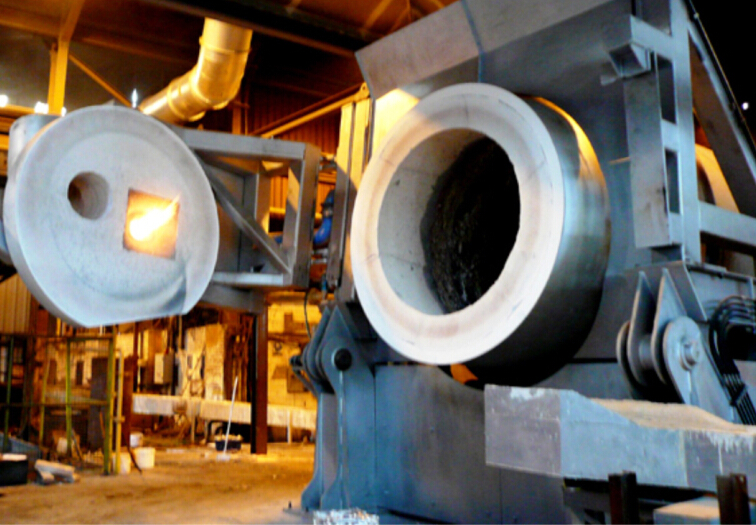

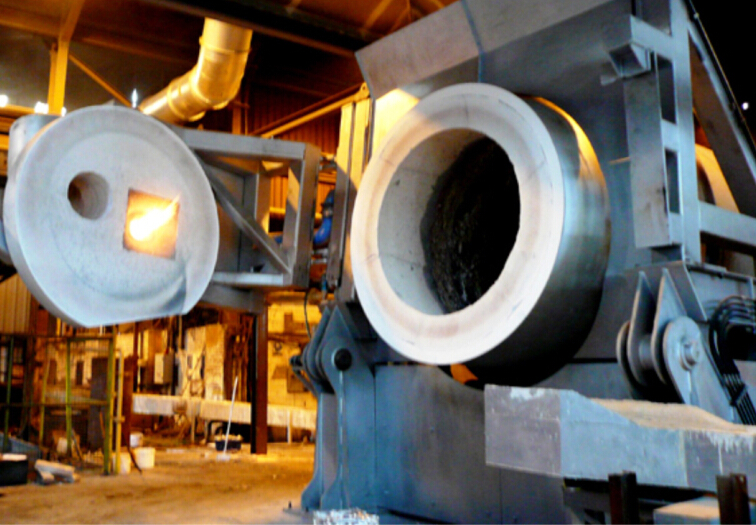

我国一些铝加工厂在20世纪80年代先后引进了美国SNIF、法国ALPUR等旋转喷吹式铝熔体在线除气设备,起到了很好的铝熔体净化作用。在消化吸收国外先进设备和技术的基础上逐步开始了国产铝熔体在线除气设备的研究和开发。到目前为止已有十几家专业从事铝熔体在线除气设备的制造企业,已形成规模且具有自己特色的企业有四至五家,而且均是采用旋转喷吹的技术进行在线除气,这些设备的除气效果基本都能满足产品的要求。下面笔者将从几个重要组成部分对目前国内这种除气设备的现状分别进行描述。

1. 1 箱体结构

除气箱体均由除气室和加热静止室构成,内衬为不粘铝且不污染铝液的高铝浇注料或熔融硅陶瓷,使用寿命多在36个月以上,且可以整体更换。除气室和加热室中间的隔板为碳化硅复合材料,该材料有利于提高两个室之间的热传导效率。有些设备厂家为了提高两个室的热传导效率,将除气和加热放在一个室,同时增加一个很小的静止室,根据现场使用情况看,确实可以降低能耗,但是除气效果不如分开的两个室理想。同时为了清渣方便,多数设备都有上部和底部的清渣口,有的设备还增加了箱体倾翻功能,这样不仅改善了工人的操作环境,并且在更换合金品种时可以完全彻底的将箱体内部清理干净。不少设备厂家将箱体进出口设计成潜流式,确保在正常生产过程中箱体内部的铝液和外部的空气完全隔绝,避免了铝液的二次吸氢和箱体的散热,防止了石墨组件和加热器保护套管的高温氧化,延长了使用寿命,确实是一个行之有效的方法。

1. 2 浸入式加热装置

为了弥补除气过程中散失的热量,除气箱中都有一个浸入式加热装置安装在加热静止室中。加热元件多为碳化硅或镍铬材质,外部有一个碳化硅或Sialon材质的保护套管,其不但可以有效防止铝液浸蚀而且具有很好的散热功能,对铝液起到加热、保温作用。由于加热器保护套管本身的材质和其特殊的使用工况要求,操作时必须避免急冷急热,否则将导致套管易损坏。还有的制造商在套管的特殊位置设有便于散热的散热孔,进一步提高热传导效率,且其使用寿命可延长至3-4个月。

1. 3 石墨转轴和喷头

石墨转轴和喷头的形式直接决定着铝熔体的处理效果,各个设备厂家的喷头形式都不尽相同,但从处理效果看差别不大。但其材质不同导致使用寿命差别很大。普通石墨材质使用寿命一般在半个月左右,有些制造商在石墨转轴易氧化的三相面处做一些碳化硅材质的特殊处理来延长其寿命,但也只能坚持一个多月。还有一些则选用德国SGL机体抗氧化的石墨材质,使用寿命可达3至4个月,但成本较高。

1. 4 提升机构

除气设备均配有提升机构,有液压式和电机驱动丝杠式之分。一种配置为每个液压缸单独提升石墨组件和浸入式加热装置,特别是用于大流量的多级除气时,采用单独提升不影响其它元件的正常工作,维护起来也非常方便;另一种配置为上盖、石墨组件和浸入式加热装置均通过同一个提升机构进行提升,这种结构虽然紧凑,但在系统元件较多的多级除气设备中,尤其当这些元件使用寿命欠佳时,频繁的提升维护会影响设备的正常使用。

1. 5 气体控制系统

无论采用惰性气体(氮气或氩气)或惰性气体与氯气混合使用都配有精炼气体、应急气体、惰性覆盖气体等管路,每条管路均配有压力、流量调节装置,当精炼气体压力异常时报警并自动切换到应急气路。需要混合氯气精炼时增加1个氯气控制柜,柜中元器件均为耐腐蚀材料制成,并且装有进口的氯气泄露报警仪,一旦氯气泄露即可自动报警,避免发生安全事故。

1. 6 电控系统

电控系统一般采用PLC集中控制,配有电加热系统、石墨组件转速控制系统、升降系统、精炼气体控制系统和报警系统等。电加热系统采用专用的智能仪表,可实现多段曲线升温烘炉,铝液温度异常时报警。在生产过程中均可在人机界面上显示,实现远程控制。石墨组件的转速控制范围各个厂家不太一样,有0-400 rpm、0-600 rpm、0-800 rpm三种,目前从大多厂家使用情况看,转速在400rpm以下时完全可以满足生产要求,如果采用高速运转将会加快石墨转轴的磨损而缩短其使用寿命。电控系统有高、中、低三种配置,用户可根据实际情况进行选配。

2 国产旋转喷吹式在线除气设备的不足之处

2. 1 设备元件使用寿命短

各铝生产企业出现问题最多的是在生产过程中石墨组件或加热系统元件的突然损坏,从而不得不停止生产或凑合生产直到一个铸次结束。现在越来越多的厂家选用德国SGL石墨材质的石墨组件,它的使用寿命比国产石墨组件长,但由于是进口材质,成本高、供货周期长以及货源短缺等都是棘手的问题。加热系统中加热器保护套管的使用寿命,特别是它的质量不稳定性更是让很多人无能为力,往往没有任何前兆就会突然损坏,极大的影响正常生产。这些问题不解决将很难提升国产设备的使用性能。

2. 2 不能有效地解决铝液表面紊流现象

随着越来越多高质量产品的增加,各厂家对铝熔体在线除气设备也越来越重视。尤其对如何提高设备的使用效果技术人员都在不断地进行探讨。2008年在印度召开的“国际今日铝会议上”,与会专家通过对各种除气设备,特别是旋转喷吹式在线除气设备进行讨论和评估,结果发现旋转石墨喷头对除气效果的影响并不大,而铝熔体表面紊流现象却极大地影响着除气效果。国内各生产厂家还没有意识到表面紊流现象对除气效果带来的恶劣影响,只是一味地通过增大石墨喷头的转速或改变喷头的结构形式来减小气泡的尺寸,增大气泡与铝熔体的接触面积来提高除气效果,这样做固然对提高除气效果有益,但又会增大铝液表面的翻腾现象,导致紊流现象加重,将处理后的氧化夹杂和气泡又反复带入铝熔体中,使铝熔体出现严重的再次吸氢和污染。

2. 3 箱体内存铝量较多

要保证铝熔体的除气效果,就要确保铝熔体在箱内的处理时间。特别是铸造大扁锭时,处理的铝液达30-50 t/h,为保证大扁锭的质量要求,单位体积铝液在箱内处理时间不小于4 min,这样箱内的存铝量就会达到2-3 t。在铸造间歇过程中不得不消耗大量的电能将这些铝液保温在箱体内,当箱体内的加热器保护套管损坏时,电加热器无法将铝液保温,这时必须将箱体内的铝液排放掉。生产厂决定更换合金牌号时也必须将这些铝液放掉,这对每个厂都是极大的浪费。有一些生产厂为了解决上述问题,采用了流槽式旋转喷吹除气设备,该设备由于自身的结构限制,铝液处理时间很短,受液面波动的影响较大,密封效果不好,处理效果仅能满足一般产品的需要,在一些气候比较干燥的地区基本能满足要求。但随着市场对产品质量要求的不断提高,特别是南方一些气候潮湿的地区,箱体式旋转喷吹除气设备还是首选。

2. 4 缺乏对工艺条件的重视

这是最重要的一点,也是最容易被大家忽视的一点。因为每个生产厂的产品都不尽相同,非标设备的选型都必须以产品要求为前提,且必须满足生产工艺要求。但目前各个设备制造厂急于对自身设备进行系列化和标准化,而忽视了研究各个生产厂的工艺条件和实际生产情况,并没有为用户量身定做最适合自身特点的设备,因此其使用效果也就可想而知了。

3 国产旋转喷吹式在线除气设备的改进建议

3. 1 备件使用寿命短的问题

备件的使用寿命与国内材料的发展状况息息相关,建议设备制造厂、设备使用厂及行业的材料专家针对使用情况进行研讨和试验,并积极跟踪国外先进技术,争取早日解决这些技术难题。

3. 2 箱体内存铝量多的问题

在目前箱体倾翻的基础上开发整体可倾翻的除气设备。该设备在铸造结束前的特定时间倾翻,将存于箱体内的铝液完全注入流槽中完成铸造,可解决箱体内存铝问题。与此同时,必须考虑倾翻过程中加热器和石墨组件继续工作,保证这部分铝液与前面的(铝液)工艺处理方式一致,确保最后铸造出的铝锭满足质量要求。

3. 3 铝液表面紊流问题

石墨转轴的直径和转速、箱体的内部结构以及石墨喷头结构形式和插入铝液内部的深度均是导致铝液表面出现紊流现象的因素,因此可以考虑在不影响使用寿命和除气效果的同时尽量减小石墨转轴的直径和转速,并实现石墨转轴在周期时间内正反转,避免铝液表面出现涡流。箱体中除气室的截面可以设计成不规则的多边形,促使石墨转轴在搅拌过程中其速度矢量发生周期性的变化,从而最大限度地避免涡流现象的发生。

3. 4 精炼气体排出后的污染问题

由于众多生产厂对铝熔体净化的要求不断提高,特别是为了有效地除去铝熔体中的碱金属,采用惰性气体与氯气的混合精炼,这样在生产过程中会有一定量的尾气排出。众所周知,氯气对人体的危害极大,虽然一部分气体会与铝熔体发生反应,但还会有一部分气体从箱体中排出,对环境造成污染。现在一些设备制造厂在设备上配置了排烟管道,生产中与车间排烟系统相连,进行简单净化后排入大气,但并没有从根本上解决尾气的污染问题,如果能增加尾气净化和收集装置,使处理后的气体重新进入箱体进行铝熔体精炼,不仅解决了环境污染,而且节约了气源,完全符合节能减排要求。

13.51万

13.51万

13.59万

13.59万

5806

5806

1.24万

1.24万

5819

5819

5933

5933

9744

9744

9632

9632

8768

8768

1.09万

1.09万

9184

9184

6370

6370

8652

8652

7929

7929

249

249

6637

6637

5670

5670

5333

5333

858

858

164

164