文:许一帆

摘要:根据零件的结构特点,结合本厂设备条件,合理安排工艺步骤,采用恰当的定位和夹持方式,确保零件的装夹刚度,满足零件的垂直度要求。另一方面,针对原有设计的不合理之处,作适当的改善,提高零件的加工经济性。

1. 零件结构

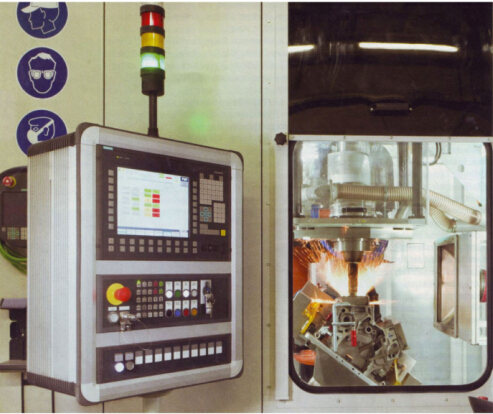

试制一新零件,结构如图1所示,零件呈伞形,壁厚仅4mm,毛坯为压铸件,材料为YL108。

客户着重强调要保证φ8F8 和φ12F8两孔相对宽

的槽的垂直度,之前别的厂家都是因为此处不合格而被否决了。客户甚至建议利用数控旋转工作台,先铣

槽,然后将工件旋转90°,再加工φ8F8和φ12F8孔。

2. 工艺分析

对该零件的工艺分析如下:

(1)由于毛坯是压铸件,精度高,加工余量少,加上材料是容易切削的铝合金,工序上没必要分粗、精加工,可以一步到位。

(2)毛坯刚性差,可选择的夹持位置不多。工序安排、装夹方式和夹具设计均应优先考虑如何避免装夹变形。

(3)槽、孔共3组,沿圆周均布,除了要解决孔对槽的垂直度外,还要处理均匀分布的其他槽及孔,而我厂的数控旋转工作台只有一轴,因此客户的建议并不现实。

(4)基于原因(3),槽与孔只能放在不同工序上完成,这对夹具和设备的精度要求很高。

3. 工序流程及夹具设计

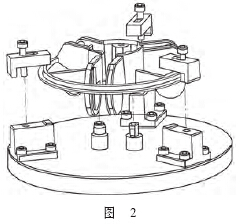

(1)在加工中心上,以3个均布沉孔中的2个来定心,大端面为基准面,镗φ70F7止口、内端面和φ35H8内孔,铣卡簧槽,然后铣3个均布的槽(见图2)。

由于一次装夹完成内孔、端面和槽的加工,保证了各个加工要素间的相对位置度,为后续工序打下了良好的基础。另一方面,作为后续工序的定位尺寸,图样上

槽的尺寸公差太大了,为了使定位更准确,将槽的加工尺寸改为

。

得益于压铸毛坯的精度高,利用2个沉孔定心,简化了夹具结构。支撑和夹紧的作用点选择在加强筋处,保证装夹刚度。

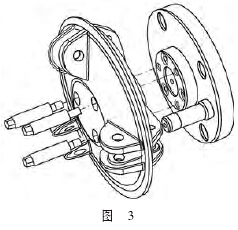

(2)此工序在加工中心的数控旋转工作台上进行。以上工序加工的φ70F7止口定心,止口内端面为基准面,加工好的

槽定位,用φ7.8mm和φ11.8mm钻头分别钻出底孔,然后用铰刀铰至规定的尺寸(见图3)。

为了减少数控旋转工作台累积误差的影响,加工完一组孔后再加工另一组,而不能先加工好3个φ8F8孔,再加工3个φ12F8孔。由于刀具刚性不足,需要选择合适的切削用量,避免尺寸和形位超差。

本工序的夹具安装在数控旋转工作台上。夹具使用柱状的定位块,以免过定位;通过3个特制的螺钉将工件固定在夹具上,此时夹紧力同样作用在工件刚性强度足够的位置上。加工首件前,应用杠杆百分表检查定位槽是否与加工中心工作台平行。

4. 问题及解决方案

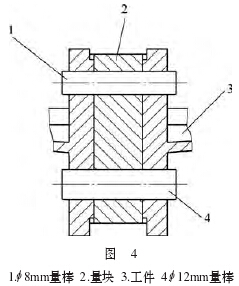

一次送样合格,但小批量试产却出现了问题。原来客户的检验要求是:将一个同样带有φ8F8和φ12F8孔、厚

的量块塞进槽中,与工件的孔对齐后,尺寸分别为φ8h7和φ12h7的两根量棒能够同时无阻碍地穿过,如图4所示。

出现的问题是:两根量棒不能同时穿过,但可以单独穿过。说明孔对槽的垂直度是没问题的,只是工件和量块各自的两孔中心距不一致导致问题的产生。像这样要求保证两个零件的两孔垂直度、直径和中心距高度一致,只有配作才能实现。

从客户处获知产品已定型,若改为配作,又会为生产安排带来一系列问题,而且实际要求又并非图示那样高。综合考虑各个因素后,建议客户将与之配合的零件和量块的两孔直径适当加大,改为φ8D8和φ12D8,以消化两零件中心距的误差。

5. 结语

经过上述改进,后续批量生产顺利完成,说明此工艺流程和夹具设计还是合理的。

的槽的垂直度,之前别的厂家都是因为此处不合格而被否决了。客户甚至建议利用数控旋转工作台,先铣

的槽的垂直度,之前别的厂家都是因为此处不合格而被否决了。客户甚至建议利用数控旋转工作台,先铣 槽,然后将工件旋转90°,再加工φ8F8和φ12F8孔。

槽,然后将工件旋转90°,再加工φ8F8和φ12F8孔。

槽的尺寸公差太大了,为了使定位更准确,将槽的加工尺寸改为

槽的尺寸公差太大了,为了使定位更准确,将槽的加工尺寸改为 。

。 槽定位,用φ7.8mm和φ11.8mm钻头分别钻出底孔,然后用铰刀铰至规定的尺寸(见图3)。

槽定位,用φ7.8mm和φ11.8mm钻头分别钻出底孔,然后用铰刀铰至规定的尺寸(见图3)。

的量块塞进槽中,与工件的孔对齐后,尺寸分别为φ8h7和φ12h7的两根量棒能够同时无阻碍地穿过,如图4所示。

的量块塞进槽中,与工件的孔对齐后,尺寸分别为φ8h7和φ12h7的两根量棒能够同时无阻碍地穿过,如图4所示。

14.06万

14.06万

14.14万

14.14万

5846

5846

1.24万

1.24万

5861

5861

5968

5968

9794

9794

9675

9675

8813

8813

1.11万

1.11万

9229

9229

6414

6414

8707

8707

9059

9059

346

346

7250

7250

5727

5727

5389

5389

911

911

245

245