文:中国材料研究学会唐见茂

国务院 2010 年发布的关于《加快培育和发展战略性新兴产业的决定》中,将新能源、生长、新一代信息、节能环保、高端制造、新材料和新能源汽车列入我国重点培育和发展的战略性新兴产业。新能源汽车产业的发展主要涉及两个方面,一是新能源领域中的动力电池,二是新材料领域中的汽车轻量化材料。

1 发展汽车轻量化材料产业的背景需求及战略意义

1.1 汽车工业快速发展面临的新问题

随着国民经济的高速增长,近 10 年来我国汽车产业保持了高增长的态势。2009 年我国汽车产销量双双达到 1300 万辆以上,超过日本首次位居世界第一位,并在接下来的四年里继续保持了世界第一。2013 年,我国汽车产量及销量分别为 2211.68 万辆和 2198.41 万辆,同比增长 14.76% 和 13.87%,比上年分别提高 10.2 和 9.6 个百分点,其增长速度远高于经济和人口增长的速度。汽车产业的发展在给国民生活带来便利的同时,也产生了资源、安全和环保三大问题,给可持续发展带来严峻的挑战。如何应对这三大问题,各国政府都提出了相应的对策和措施。包括制定各种条令法规,如油耗法规,安全法规以及排放法规。而其中各国汽车工业界一致认为,汽车轻量化是应对上述三个问题的有效途径和方法。

1.2 全球对汽车节能减排的应对

欧盟,北美,日本等都制定了严格的燃油经济型指标,如美国的 CAFÉ(Corporation Average FuelEconomy)规定乘用车燃油消耗 27.5 英里 / 加仑(约 11.8 公里 / 升)。轻型货车不低于 8.8 公里 / 升。日本规定 2010 年汽油乘用车燃油经济性为 15 公里 / 升,比 1995 年提高 22.8%,柴油乘用车比 1995年燃油经济性提高 14.9%,达到 12 公里 / 升。欧盟乘用车燃油经济性目标为 18.8 公里 /,单车平均排放 CO2减少到 140 g/km。为应对全球变暖,全世界已有 140 多个国家签订了《京都议定书》,我国于2004 年开始实施《乘用车燃料消耗量限制标准》,2012 年乘用车平均油耗比 10 年前下降约 15%。

1.3 汽车轻量化的重要意义

20 世纪 70 年代的两次石油危机,促进汽车工业提高了燃油经济性,80 年代中期以后,可持续发展的理念又一次推动汽车工业提高燃油经济性和节能减排。按《BP 世界能源统计 2008》的数据,2007年全球石油产量的勘探结果表明,全球探明石油储量可满足 40 年的需求;目前美国所需石油的 53% 依赖进口,欧洲高达 76%,日本几乎全部依赖进口,中国石油对外依存度接近 50%。而在各行业的石油消耗中,汽车工业是耗油大户。

近年来,我国石油消费中汽车燃油的增长情况迅速,以 2012 年为例,汽车用燃油消耗占国内石油消耗总量的 25 %从上,其中车用汽油占到汽油总消耗量的 85 %,车用柴油约占柴油总消耗量的 40%,由此引起的交通运输的温室气体排放量是仅次于电力工业,汽车工业节能减排对于一个国家的能源供应、环境保护、乃至于国家安全都具有重要的意义。

1.4 汽车轻量化是节能减排的有效途径

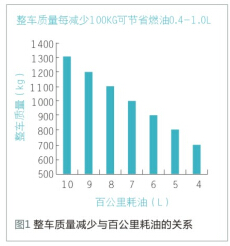

研究表明,约 75% 的油耗与整车质量有关,降低汽车质量就可有效降低油耗及排放。汽车质量每下降 10%,油耗下降 8%,排放下降 4%(图 1)。对商用车的研究表明,汽车质量每减少 1000kg,油耗可降低 6% ~ 7%。油耗的下降,意味着 CO2,氮氧化物(NOx)等有害气体排放量的下降。

据报道,在美国汽车质量如果减少 25%,燃油消耗按减少 13% 计,一年可节省 2.7 亿桶石油,按文献的数据,每消耗 1 升燃油,将产生 CO2量为2 ~ 2.5 kg。因此降低燃油消耗,就意味着温室气体和其他有害气体排放减少。

减少汽车质量,能减小动力和动力传动系统负荷,可在较低的牵引负荷下表现出同样或更好的性能。另一方面,为提高轿车安全性,增加一些辅助装置,导致车的质量增加,这些又需要通过轻量化予以补偿。例如,混合动力汽车由于增加了混合动力系统装置而增加了车重,也需要在混合动力汽车中实现轻量化,来减少油耗和降低制造费用。再如,纯电动汽车按目前的电池生产水平,每续驶一公里需电池重量一公斤,也就是说满足汽车续驶里程 200 公里,仅汽车的电池重量就高达 200 公斤,因此对于这类新能源汽车轻量化意义更为重大。 无论从战略角度、商业角度还是社会发展来看,高燃油经济性和环保特点的汽车对可持续展都具有重要的战略意义。

1.5 轻量化的概念和轻量化工程

汽车轻量化是一个完整的概念,是指汽车在保持原有的行驶安全性、耐撞性、抗震性以及舒适性等性能不降低,及汽车本身造价不被提高的前提下,有目标地减轻汽车自身的重量。汽车轻量化的概念应从以下三个方面来阐明。首先是对于已有的功能可满足要求的汽车,轻量化是降低重量而保持原功能不变,其轻量化的效果是直接减重。其次是现有功能尚不能全部满足要求或需要提升的汽车,轻量化是完善功能而保持质量不变,如改进汽车的动力学性能、操纵稳定性、噪声从及提高汽车的刚度和安全性等。第三是汽车轻量化既要提高和改进性能,同时也使汽车减重。汽车的轻量化的设计实际上是功能改进,质量降低,结构优化和合理价格的结合。

实现汽车轻量化目前主要有两个途径,一是新材料应用:主要是采用轻量化材料和轻量化材料成型技术,以达到减轻零部件重量的目的。二是轻量化设计:使零部件薄壁化、中空化、小型化、复合化以及对车身零部件进行结构和工艺改进等。

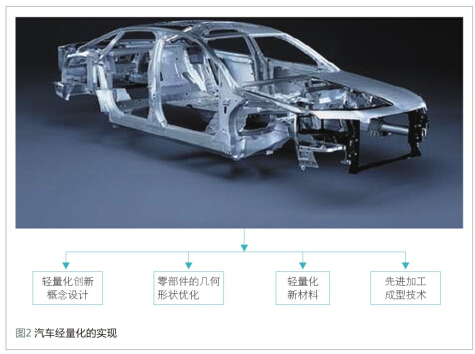

汽车轻量化是设计、材料和先进的加工成形技术的优势集成。可见汽车轻量化实际上设计理念是汽车性能提高、重量降低、结构优化、价格合理、设计概念、轻量化材料和加工成型技术等相结合的系统工程。具体而言,汽车轻量化包括 4 种优势的集成:一是车型轻量化创新概念的设计,二是零部件的几何形状优化,三是新型轻量化材料的使用,四是先进加工成形技术(图 2)。

可以看出:在汽车轻量化设计和轻量化工程实施中,轻量化材料和先进成形技术具有十分重要的地位。

众所周知,材料是现代高技术和产业的物质基础,而轻量化材料产业是汽车轻量化实施和发展的基础和条件保证。新能源汽车的发展对材料产业提出了新的性能要求,如新能源汽车的动力电池系统增加了车身自重,对汽车轻量化提出了更高的要求。

新能源汽车生产上的这种需要,导致汽车轻量化材料产业的迅速发展,而高强度轻量化材料的使用又产生了汽车构件成形和制造工艺的新问题,从而导致了先进成形工艺的发展。 这些问题的综合解决,为汽车轻量化的实施创造了条件,推动了新能源汽车的产业发展。

在汽车中,一般家庭用车用材构成为:钢为 54%,铸铁为 10%,塑料为 8%,铝合金为 8% 镁合金为 1% 橡胶玻璃为 7%,其他为 12%。从家庭轿车用材的构成中可以看出,钢铁材料仍然是乘用车的基本构成材料,在相当一段时间内,它仍然具有不可替代的作用。其次是铝合金,塑料复合材料,然后是镁合金。在汽车轻量化的用材中,这四种材料是轻量化的基本材料。可以说,钢铁材料是汽车轻量化而又保证汽车安全性的性价比高的一种基础材料,铝合金是既提升汽车性能又是满足某些法规要求的轻量化材料,塑料复合材料是汽车轻量化和内饰件及部分外饰件的重要材料,镁合金是具有广泛发展前景的汽车轻量化的结构材料。这些材料的合理选用奠定了汽车轻量化实施的基础。

2 汽车轻量化材料产业的国内外发展现状和趋势

2.1 汽车轻量化用高强度钢和先进高强度钢的发展现状和趋势

1)高强度钢和先进高强度钢

近年来高强度钢和先进刚强度钢发展很快,并在汽车轻量化和汽车安全性能的提升方面发挥了重要作用,按力学性能分类(抗拉强度和屈服强度):通常将屈服强度小于 210MPa,抗拉强度小于 270MPa的钢为低强度钢,屈服强度大于 210MPa 小于 510MPa,抗拉强度大于 270MPa 小于 700MPa 的钢为高强度钢,屈服强度大于 510MPa,抗拉强度大于 700MPa 称为超高强度钢;按冶金学特征又可分为低强度钢包括 IF 钢和软钢;普通高强度钢包括:C-Mn,烘烤硬化钢(BH 钢)高强度 IF 钢和高强度低合金钢(HSLA 钢);先进高强度钢(AHSS 其强塑积约为 20000):双相钢(DP 钢),相变诱发塑性钢(TRIP钢),复相钢(CP 钢)和马氏体钢(M 钢)。

在先进高强度钢中,双相钢是研究较多和应用较广的一类冷成形钢,它是由在连续的铁素体基体中分布硬质马素体第二相组成,这类钢具有高的初始加工硬化速率,高的延性,低的屈强比,高的抗拉强度和高的烘烤硬化性等特点。TRIP 钢是由分布于基体中的残留奥氏体岛、贝氏体和马氏体所组成。

这类钢具有类同于 DP 钢的高的加工硬化速率,而残留奥氏体转变为马氏体的时候又增加了附加的延性因素;为增加钢中残留奥氏体量,TRIP 钢中的碳含量高于 DP 钢,并且在贝氏体转变时必须抑制碳化物的沉淀析出,加入硅和铝将有利于这一技术的实现。残留奥氏体中碳含量高可使其在更高的应变水平下转变为马氏体,从而有助于 TRIP 钢延性的改善,如果残留奥氏体中的碳含量较低,那么它的稳定性就不够,在变形一开始就开始向马氏体转变,这样就不利于 TRIP 钢延性的提升。复相钢是铁素体和更高体积分数的硬质相(通常为精细的沉淀强化相)所组成的以高强度为特征的冷成形钢,为了形成较多的沉淀相和复合沉淀相,这类钢中通常加入微合金元素,包括 Ti、Nb 和 / 或 V。马氏体钢是在热轧过程中的中间平台上由奥氏体淬火产生的,或在连续退火生产线上产生的,主要有马氏体组成的一类钢,这类钢具有高的屈服强度和抗拉强度,但延性较低,为改善延性可在淬火后进行适当的回火。第二代先进高强度钢中的 U-AHSS 通常具有高含量的 Mn、Si、Al 所组成的奥氏体钢,这类钢同时具有 TRIP 和 TWIP 效应,是一种超高强度的韧性高、延性好的强塑积高的冷成形钢类;由于其合金含量高,处理工艺较复杂,目前在汽车应用中还很有限,但是优良的高强度和高韧性的结合,今后有望在汽车的安全件上得到应用;这类钢的另一特点是具有高的延迟断裂抗力。

第三代先进高强度钢 X-AHSS 是通过淬火分配处理所获得的较高强度和延性相结合的 TRIP 钢,其中有可分为马氏体基体加片状残留奥氏体组织的 TRIP 钢以及无碳贝氏体加残留奥氏体的 TRIP 钢。

2)高强度钢在汽车轻量化的应用

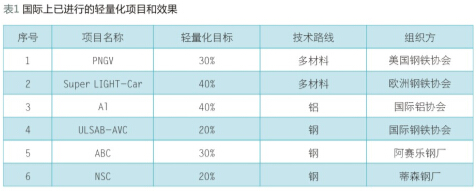

高强度钢在汽车车身结构件特别是安全件的应用,是保证汽车轻量化而又提升汽车安全性能的基本材料和手段。国际上高强度钢和超高强度钢在汽车轻量化上的应用项目的具体的效果列于表 1。2009年,欧洲车身会议上报导了关于乘用车轻量化和高强度钢应用的项目情况。 其中,一个明显的趋势是在各车型中扩大了热成型用钢的应用。欧洲部分车型应用

高强度钢占车身重量的百分比见表 2。

3)高强度钢和先进高强度钢国内发展情况

国内新能源汽车高强度钢和先进高强度钢发展也很快,图 3 是国内自主品种轿车高强度钢的应用进展。

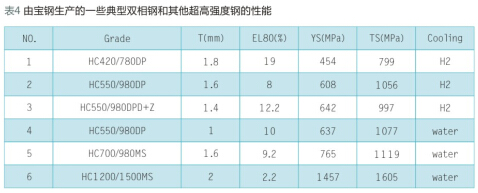

随着各车型高强度钢的用量增加,各钢厂的高强度钢生产的品种和生产量都在迅速增长,如中国的上海宝钢,各类高强度钢生产的情况见表3 和表 4。

2.2 汽车轻量化用铝合金材料的发展现状和趋势

1)铝合金是汽车轻量化的有效材料

铝 合 金 的 比 重 只 有 2.68g/cm3, 仅为钢的30%,在等弯曲刚度的条件下,铝对钢的厚度比为 1.43,在等弯曲刚度的条件下,铝的减重的潜力是 49%,在等弯曲强度的情况下,铝对钢减重的潜力是 38%;据美国铝业公司的数据,汽车中典型的铝质零件的一次减重效果可达 30 ~ 40%,二次减重可进一步提高到 50% ;每使用 1 kg 铝,可使轿车寿命周期中减少 20 kg 的尾气排放;在发动机中,用铝合金代替铸铁,其减重效果达50%,每应用 1 kg 铝,则可使轿车寿命周期中减少 22 kg 的 CO2排放量;轻卡和轿车发动机中如果平均用铝 45kg,则 20 万公里可节油 375L;如用铝合金代替钢做保险杠,则可使该车行驶 20 万公里减少 61kg 的 CO2排放;用变形铝合金制做发动机盖板,和钢制零件相比,可减重 50%,行驶 20万公里可减少排放 CO2排放量 161kg;同时铝制发动机盖板对行人碰撞的伤害也远低于钢制零件。应用铝合金所节省的能量,是生产该零件所用原铝耗能的 6 ~ 16 倍。如用铝合金车轮代替钢制车轮,则节能减排效果更加显著。而且铝合金是绿色材料,可回收,可循环利用。

2)汽车用铝合金的种类

汽车轻量化和安全碰撞法规以及对行人保护的法规要求,我国汽车工业的发展,国产 B 级车和 C级车以及档次较高的车型相继问世,这为铝合金在汽车中的应用提供了一个很好的市场和应用基础,而铝合金在汽车工业中的应用也为国内 B 级车和 C 级车及整个汽车行业的技术升级提供了条件。铝合金在汽车中的应用形式有:铝合金锻件(一些结构件,如悬架支架以及铝合金车轮等,即在汽车中要求强度较高的结构件和疲劳件),模铸件和金属模铸件(主要有轿车车轮、各类壳体,发动机的缸体缸盖等零件),铝合金挤压和拉延产品(制作各类车身结构件和公交车辆结构件的铝合金型材),铝合金轧制板材(各类车厢制件,乘用车的外覆盖件,如发动机的盖板、行李箱盖板等),砂型铸件,消失模铸件,流变铸件,半固态铸造件(制造各类壳体,精密尺寸构建和强度较高的尺寸较小的铸件)。

3)变形铝合金板材在汽车中的应用

目前国外应用的铝合金汽车板材有:2XXX 系,以铜和镁作为合金元素,具有良好的成形性和较高强度,但抗蚀性较差,烘烤硬化能力低,其强化相 CuMgAl2时效析出成核困难,主要用于汽车内板。5XXX 系,由镁原子固溶强化和晶粒细化强化,室温放置后在拉伸时容易出现 Luders 伸长,冲压成形后表面起皱,影响外观,且延展性和弯曲能力会由于 Fe 的增加而恶化,烤漆中出现软化现象。6XXX 系,是可热处理强化的铝合金,是当前汽车板研发的主要方向,固溶处理后,加适当预处理,具有良好的成形性,随后在油漆时又具有高的烘烤硬化性,如何解决预处理后的抗时效稳定性、成形性及烘烤硬化性的合理匹配,是该合金研发的关键。

目前车身板主要以 5000 系和 6000 系为主。由于汽车内板和外板的要求不同,内部面板材料的要求主要是深冲成形性和接合性(焊接和连接),以使用部分 6000 系合金材料和 5000 系合金为主,而外板要求强度较高,因而目前汽车外板主要应用可热处理强化 6000 系材料为主。国际上采用较多的铝合金汽车板型号有:AA6016、AA6022、AA6111、AA6005、AA6009 和AA6010、AA5182、AA5754、AA5052 等, 如:Plymouth Prowler 采 用 6022 车 身 板,Audi A8 采 用6016 车身板,Acura NSX 使用 5052 作为内部面板以及 6000 系作为外部面板,Jaguar XJ220 和 GMEV1 都采用 5754 作为车身材料 . 国内变形铝合金物理和力学性能与国外有差距,无法满足冲压性能的要求,尤其难以冲压成形深拉延件。

4)半固态成形铝合金的应用

半固体是指在铝合金的液相和固相之间的状态,1972 年美国 MIT 首先发现半固态金属特性,并申报有专利。1980年进入研究热潮,并逐步产业化。当时,半固态成形的产业化技术有流变成形和触变成形。考虑到触变成形工艺的稳定性,目前半固态成形基本上是以触变成形为主;法国、美国、德国、日本等都有产业化,并在汽车工业中应用。

半固态成形的关键技术是半固态浆料的制备。传统铸造法得到的金属铸锭为树枝晶组织,该组织会严重影响到材料的致密度及性能,而通过机械搅拌法或者电磁搅拌法等制得半固态浆料的非树枝晶组织可明显改善随后半固态压铸时的流动性,且晶粒细小,组织致密、力学性能好。非树枝晶金属坯料的制备方法主要有:机械搅拌法、电磁搅拌法(EMS)、应变诱发熔化激活法(SIMA)、电磁脉冲振动法、及喷射沉淀法(Ospray)、液相线法等。在工业化生产的多用机械搅拌法、电磁搅拌法(EMS)以及液相线法。

制备半固态浆料后,可以通过压铸、挤压铸造或锻造工艺进行成形;半固态铸造又分为触变铸造和流变铸造两种,这种工艺过程的优点是:降低了凝固过程中的收缩,在模具的深腔处发生了部分相变,降低了模具中的凝固过程中的潜热和凝固时间,减少了模具的热疲劳应力,延长了磨具寿命;可以制造形状复杂的近终成形的铸件;再加上这种工艺方式的铸件性能优良,因而受到人们的关注。其性能可以和锻造铝合金相比。

铝合金半固态成形已经广泛应用于汽车的高强度的结构件,军事、航空、电子等高强度高疲劳寿命零件。如汽车中的油缸、转向系统零件、臂、发动机活塞、传动系统零件等。以 Buick 高级轿车从从动链轮支架为例,毛坯净重 1.85kg,铸件厚壁处 15 ~ 40mm,薄壁处 5 ~ 7mm,机加工后进行气密实验,原采用真空铸造产品废品率 10 ~ 20%,采用半固态压铸后,产品废品率下降为 5%,经探伤和金相组织观察,铸件的内部显微组织结构均匀致密,无毛孔,缩孔等缺陷。

5)锻造铝合金车轮及其在商用车上的应用

美铝公司(AlcoA)曾对锻造铝合金进行了大量的研究,大量的实验表明:锻造铝合金车轮具有强度高,承载能力高,重量轻、导热性能好、圆形度好,使用安全、维护费少,高回收、高回报等优点。采用 6061 铝合金锻造成重量 25kg,车轮轮毂外径 500mm 左右,在车轮径向施加载荷,使车轮产生 50mm 的变形量,则锻造车轮承受的载荷量可达 71200kg,而钢制焊接车轮只可承受的载荷为13600kg,铝合金车轮承载能力比钢制车轮高 5.2 倍。锻造车轮的抗冲击能力强,按照日本 JWL标准,将一卡车以每小时 50 公里的速度撞向路边基石(CHIGI-151-15 标准),铸造铝合金车轮和钢制车轮都未通过实验测试,只有锻造铝合金车轮符合测试要求。锻造铝合金车轮的重量轻,减重效果明显,和钢制车轮相比,可减重 50%,和铸造铝合金车轮比可减重 15 ~ 20%。

锻铝车轮具有优良的导热性,在环境温度为 25℃时,铝合金的导热系数为 167W/m • K(6061 T6状态),而钢制的导热系数为 50 W/m • K;在同样的行驶条件下,铝合金车轮的温度可以比钢制车轮低10 ~ 15℃,从而降低轮胎偏差和温度,节约轮胎,可以使轮胎寿命延长 10 ~ 13%。长途客车还可提高制动性能,摩擦片寿命延长一倍。

锻铝轮毂由 6061 单体坯料锻压而成,没有焊接,圆形度好,与无内轮轮胎能具有良好的密封性。同时轮毂疲劳寿命高,对于商用车可承诺轮毂 5 年 20 万公里无损坏。锻铝车轮具有 Dura光亮,不需喷漆,不会生锈,维护费用低,车辆形象好。

锻铝车轮可回收,按目前市场价格 ,回收价格为 1.5 万~ 1.7 万 / 吨,如果考虑到回收价值,那么铝合金车轮的价格就不那么高。

实验表明:对于载重 10 吨的日本标准重型卡车,从不同的速度:50km/h 到 90km/h,锻铝车轮和钢制车轮相比,可节油 2.58%,按日本市场油价,则不到一年就可将锻铝车轮高出钢轮的成本回收。韩国某客运公司的油耗实验表明:和钢制车轮相比,锻铝车轮可节油 3.7%,由于降低了油耗,从而降低了汽车的总排放。

我国秦皇岛戴卡轮毂股份有限公司试制了商用车的锻铝合金车轮,并通过了部分使用试验;取得了轻量化和节能减排的效果;宁波江北金属制品有限公司已试制了直径为 450mm、轮辐宽为 230mm的锻镁车轮,已经通过了各种性能检测,有可能成为锻铝车轮的竞争对手。

2.3 汽车轻量化用的镁合金的发展现状和趋势

1)汽车轻量化材料的镁合金发展前景广阔

镁的密度为 1.74g/cm3,是最轻的金属结构材料之一;镁合金代替某些钢铁材料可以有效的减轻汽车的重量,如以刚度为设计准则的材料。在等弯曲刚度条件下,采用镁代替钢可减重 61%,在等弯曲强度条件下,镁代替钢可减重 74%,每使用 1kg 镁,可使轿车寿命期减少 30kg 尾气排放(和铝的比对值);镁还是绿色环保材料,可循环回收,但目前和铝相比尚有一定的差距。因此镁是一种有前景的汽车轻量化的材料。

虽然目前,北美汽车生产厂家每辆汽车用镁量为 1.5~3.5 千克,但镁在汽车中的应用增长很快,某些车型已达到将近 10 公斤;美国福特汽车公司已经先行一步,在澳大利亚购买了镁的矿产开采权。为镁合金的扩大应用做准备。

国外对镁合金在汽车上的应用十分重视。2004 年 6 月,美国、加拿大的相关机构和公司共同设立了一项汽车用镁合金中长期研究计划。2006 年 12 月,北美汽车研究联盟(USCAR)发布的《2020 年北美汽车用镁合金及轻量化战略展望》研究报告令人瞩目。该研究项目和行动计划由美国汽车研究联盟中的“汽车材料伙伴计划”支持和组织,得到了美国能源部的资金支持。是以美国克莱斯勒、福特、通用三大汽车公司为主体,有来自美国能源部、加拿大资源部、北美材料和零部件供应商、大学及科研机构的 61 个成员单位共同参与。此次发布的报告相当于一个行动纲领和计划,历时两年研究后对外发布,将汽车用镁合金的议题分解为 163 个有待研发的项目,提出了研发的方向与目标,并在联盟组织下开始合作攻关。这份报告的发布,为全球镁合金产业和汽车产业提出了新的目标和挑战,也再一次肯定了镁合金在汽车轻量化中将要承担的重要使命。报告强调,将通过所有参与者的密切合作,在产业链所有环节都进行努力,以满足市场复杂和多样化的需求,巩固和提升镁合金材料的地位。根据这一报告中的规划,到 2020 年,北美乘用车用镁量将会达到 160 公斤 / 辆,届时镁将会成为第二大汽车材料,在乘用车中材料重量的比例将从目前的 0.3% 增加到 12%。这将是呈现给世界的一个巨大贡献。

研究表明,从技术性和经济性角度考虑,镁是很有希望的轻质材料,使用镁不仅可以有效减轻自重,同时也可以有效降低汽车噪音。镁合金在交通工具中的应用,在降低油耗的同时,尾气排放也将大幅度降低。镁合金应用于汽车还可以改善车辆的设计,提高车的性能和舒适性。镁合金将有能力使汽车实现轻量化,从而成为解决石油资源紧缺和和全球气候变暖的重要解决方案之一。

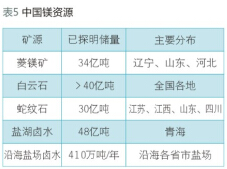

据有关方面预测,2020 年中国汽车产量将会超过 2000 万辆,如果单车用镁量达到 100 公斤,国内汽车业对镁的年需求量将会超过 200 万吨。我国拥有丰富的镁资源,菱镁矿、白云石矿和盐湖卤水等优质炼镁原料的储量十分丰富,是镁资源大国(见表 5)。

经过四十多年的发展,中国已成为当今世界上第一大镁生产国。2010 年中国年产量为 65.3 万吨,同比增长 34%。2013 年达总产量 769,669 吨,同比增长 3.65%。

我国汽车工业已经成为支柱产业,2009 年我国汽车产销量就突破 1300 万辆,跃居世界第一,2103 年产销量突破 2200 万辆,形成世界最大的汽车生产与消费市场,成为促进世界汽车工业发展的驱动力,但我国汽车实际用镁量远远落后于国际水平。

从目前发展趋势看,未来汽车设计将更注重减轻车辆质量、改善燃料经济性、降低尾气排放、降低车辆制造成本。从技术发展的角度看,镁正处于在汽车中批量应用的前夜,新型镁合金的开发以及镁在汽车零部件中应用的相关技术已成为当前研究的热点。我国应加大在该方向上的研发和应用力度,以提高在国际大市场中的竞争能力。

2)汽车镁合金材料产业的国内外发展现状及趋势

汽车产业中镁合金用量较多的国家和地区主要是北美、欧洲、日本和韩国,1991 年汽车工业中镁合金的用量仅为 2.4 万吨,到 1997 年则增至 6.4 万吨,目前这些国家和地区汽车工业对镁合金的需求已达到每年 40 万吨。欧洲正在使用和研制的镁合金汽车零部件已超过 60 种,单车镁合金用量 9.3 公斤~ 20.3 公斤;北美正在使用和研制的镁合金汽车零部件已超过 100 种,单车镁合金用量 5.8 公斤~ 26.3公斤;我国汽车镁合金产业的总体技术水平不高,在汽车镁合金部件设计、制造加工等方面还有较大差距,平均单车用镁量不足 1 公斤。经过近几年的发展,目前已有 20 余种汽车零部件可以采用镁合金生产。

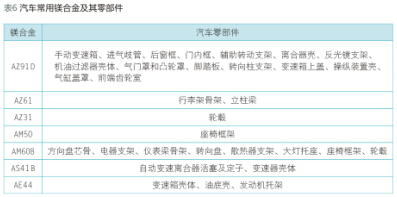

①镁合金及其在汽车零部件上的应用

国内外汽车零部件常用镁合金主要有 AZ(Mg-Al-Zn )系、AM(Mg-Al-Mn)系、AS(Mg-Al-Si)系和 AE(Mg-Al-RE)系四大系列,广泛应用的仍然为铸造镁合金,目前已开发应用镁合金汽车零部

件见表 6。

② 高强韧镁合金及耐热镁合金

镁合金在室温和高温的强度和韧性不能满足汽车中广泛零部件的性能要求,提高镁合金强韧性是扩大镁合金在汽车产业中应用范围的有效途径。以现有镁合金为基础进行合金化,加入微量元素如 Ca、Sr、Ba、Sb、Sn、Pb、Bi 以及稀土元素等是研制新型镁合金的主要方法。Mg-Al 系合金是汽车产业中应用最为广泛的一类合金,压铸镁合金主要就是Mg-Al 系合金。为改善镁合金的韧性、耐高温性、耐腐蚀性,以 Mg-Al 系为基础发展形成了 AZ(Mg-Al-Zn)、AM(Mg-Al-Mn)、AS(Mg-Al-Si)、AE(Mg-Al-RE)系列合金。AZ91 合金作为成熟的商业应用镁合金,是 AZ 系列镁合金的代表之一,目前在汽车产业中应用最为广泛。 二元 Mg-Zn合金具有明显的时效硬化特性,有共格的 GP 区。在 Mg-Zn二元系基础上发展起来了 Mg-Zn-Zr 合金、Mg-Zn-RE 合金以及具有良好综合力学性能的 Mg-Zn-Cu 合金。Mg-Zn-Zr 合金中典型的是 ZK61 合金,其 T5 态下的抗拉强度可达 310 Mpa,但是较脆,延伸率基本为零。有代表性的 Mg-Zn-RE 合金是 ZE41 和 ZE33 合金,其力学性能一般。Mg-Zn-Cu 合金中由于加入 Cu,改善了铸件韧性和固溶处理特性,表现出良好的室温和高温力学性能,但其耐腐蚀性能差。Mg-RE 系合金中稀土元素主要以稀土 Ce、稀土 Y 或富 Ce 混合稀土的形式加入,此外,La、Pr、Nd、Gd、Dy 等稀土元素也被应用于镁合金中。研究表明 Mg-Y 系合金是很有发展潜力的一类耐高温合金,在此基础上,开发的一些多元的稀土镁合金,如 Mg-Y-Nd-Zr 合金,室温强度和抗高温蠕变性能都较高,

使用温度可达 300℃。通过调整 Gd/Y、RE/Zn,综合运用固溶强化、时效强化、长周期有序结构强化和形变强化等手段开发的高强度耐高温 Mg-Gd-Y-(Zn)-Zr 系变形镁合金,抗拉强度达 490Mpa,延伸率 3% ~ 6%,且其高温稳定性非常好,在 200 ~ 300℃之间仍具有良好的力学性能。Mg-Li 合金有LA141、LA91 及 LAZ933,这些合金的密度只有 1.25 ~ 1.35g/cm3,却具有很高的弹性模量。Mg-Li合金比强度高、振动衰减性好、切削加工性好,但高昂的价格限制了其在汽车产业中的应用。目前,镁合金正逐渐在原有合金系的基础上由二元、三元向多元化发展,这将是未来提高镁合金综合性能的主要趋势。

2.4 汽车轻量化用的塑料和复合材料

2.4.1 概述

塑料复合材料具有密度小,比强度高、优良的抗腐蚀性、易成型,使形状复杂的零部件加工简单、耐冲击抗振动、设计自由度大、外观多样、电绝缘性和绝热性优良的特点;是汽车工业中的重要的轻量化材料。当前塑料在新能源汽车应用的发展趋势是提高应用比例,以塑代钢、塑料合金及热塑性复合材料。

塑料在汽车上的应用主要由内装件和外装件,其应用的种类世界各国大体相同。日本车塑料使用主要有聚氯乙烯(PVC)、聚丙烯(PP)、聚氨脂(PU)、ABS 塑料合金和长纤维复合材料(LFRP)。美国车塑料使用量 PU、PP、PE、PVC、ABS;欧洲车塑料使用量 PVC、PU、PP、PE、ABS。用于内装件主要有仪表板、门板、座垫、方向盘、车内饰、座椅扶手;外装件主要有前、后保险杠、侧保险杠、阻流板、车顶盖、挡泥板、发动机罩、车门把手、车顶内饰件、车箱内衬、发动进气支管、散热器的水池(PA66+30%GF)、油箱(HDPE)、前左右翼子板等。塑料的比重低于镁合金,根据不同的填料其比重在 1.0 ~ 1.5g/cm3之间,是非常称职的轻量化材料;在等弯曲钢度的条件下,和钢相比 PC 类的塑料可减重 35%;在等弯曲强度的条件下,和钢相比可减重72%;近几年,塑料在汽车中的应用增长很快,在发达国家,汽车塑料已经达到塑料总消费量的 5%~8%,在北美和日本,这个比例达到了 12%,且还在继续增加。可以看出:塑料复合材料从 20 世纪 80 年代后,一直在快速增长,年增长率达到 10% 左右。在塑料基础上发展起来的纤维增强塑料,最典型的是增强热塑性材料技术目前取得了卓越进展,进一步提升了它们的性能和开发出更多新的应用。高性能的长纤维增强热塑性复合材料(LongFiber Reinforced Thermoplastics,LFT) 是 近 年来取得突破进展的纤维增强复合材料,具有高强度、高刚度、尺寸稳定、低翘曲度、使用寿命长、耐蠕变等显著特点。

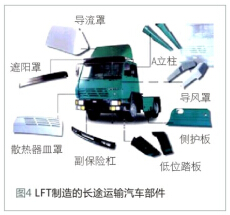

LFT 是当今热塑性复合材料中发展最快的新材料之一,在过去十年中以 30% 的年增长率上升。业内人士预计 LFT 还有 5-10 年的高速发展时期,特别是在汽车零部件制造领域的设计与应用将继续以两位数字的年增长率快速增长,图 4 是 LFT制造的运输汽车构件的实例。图 5 是纯电动的复合材料公交巴士车体。

2.4.2 汽车轻量化塑料复合材料的发展现状和趋势

20 世纪 90 年代,发达国家汽车平均用塑料量是 100kg/ 辆 ~130kg/ 辆,占整车整备质量的7%~10%;到 2011 年,发达国家汽车平均用塑料量达到 300kg/ 辆以上,占整车整备质量的 20%;预计到 2020 年,发达国家汽车平均用塑料量将达到 500kg/ 辆以上。按 2013 年我国汽车产量及当前我国车用塑料用量比例计算出当前我国车用塑料约为180~230 万吨,按照当前欧美等发达国家使用量计算,我国车用塑料的理论容量为 700 万吨,二者相差悬殊,在未来几年我国车用塑料还有巨大的发展空间。而这些数据还不包括未来我国汽车产量增长带来的容量扩张,也不包括未来每辆车使用塑料由目前的 100kg 增长到 500kg 所带来的容量。

目前,德国、美国、日本等国的汽车塑料用量已达到 10%~15%,有的甚至达到了 20% 以上。从现代汽车使用的材料来看,无论是外装饰件、内装饰件,还是功能与结构件,到处都可以看到塑料制作的影子。且随着工程塑料硬度、强度、拉伸性能的不断提高,塑料车窗、车门、骨架乃至全塑汽车已逐步出现,汽车塑化进程正在加快。工程塑料在汽车中所使用的比例,已经成为衡量一个国家汽车业发展水平的重要标志。随着汽车轻量化与节能减排的需要,高性能汽车用塑料将会有更大的发展空间。

除了轻量化和节约能源外,汽车零部件塑料化目的还在于提高零部件的功能、简化制造工艺、提高汽车的舒适性、增加安全性、降低生产和维护成本,并赋予更高的设计自由度。塑料汽车配件,主要分为内饰件、外饰件和结构件三大类。对于内饰件和外饰件,对塑料的性能要求不高,可用普通的塑料材料,而对于具有一定功能的结构件,对塑料的性能要求比较高,需要用优质工程塑料及其合金。

聚合物基复合材料,如前述的 LFT 汽车工业发展也非常快。美国是世界上第一大聚合物基复合材料生产与消耗国,美国在汽车上大量采用聚合物基复合材料,使汽车轻量化取得了显著效果。据估算,目前美国汽车用复合材料年消耗量超过 70 万吨。80 年代就已有 65% 的美国轿车采用片状模塑复合材料(SMC)作前脸和散热器护栅板,后续用量继续增加,95% 以上汽车前灯反射镜已采用块状模塑复合材料(BMC)作为主要材料。聚合物基复合材料在汽车上的应用几乎涵盖了美国本土的所有汽车制造厂家,如通用汽车公司、福特汽车公司、戴姆勒 • 克莱斯勒(DC)公司三大汽车公司以及 Mack、Aero-star 等重型车厂。

在欧洲,英、德、法、意、瑞典等国家较早采用了聚合物基复合材料汽车部件。目前聚合物基复合材料已在戴姆勒 • 克莱斯勒(DC)公司、梅德赛斯-奔驰、BMW、大众、沃尔沃、莲花、曼恩等欧洲汽车厂的轿车、客车和载货车等各种车型中大量应用。汽车复合材料年消耗量约占其复合材料年产量的 25%;其中 30% 以上的 SMC、80% 以上的 GMT 与 LFT 均用于汽车部件制造。

日本汽车制造业与欧美同属领先地位,但采用聚合物基复合材料的步伐和进展要落后很多,主要原因是日本冶金工业发达,钢材质优价廉。直到 20 世纪 80 年代中期,日本才正式开始积极研究开发聚合物基复合材料汽车部件,并转入规模生产,其中大部分采用 SMC 工艺,而且呈逐年上升趋势。韩国汽车工业基本上走日本汽车材料发展之路。

中国聚合物基复合材料在汽车中的大规模应用开始于引进车型,自主开发车型也得到部分应用,总体速度缓慢。目前我国聚合物基复合材料年产量已超 100 万吨,但汽车工业中年用量不到 10 万吨,所占比例较小,汽车复合材料厂家普遍规模较小,创新发展能力不够。

目前中国轿车生产仍然以进口车型为主,其复合材料部件基本沿用原厂设计,部分实现本地化生产配套,但相当一部分部件依然进口;国产品牌轿车上复合材料部件还较少使用。

聚合物基复合材料在国内大型、豪华客车中均有应用,几乎囊括所有厂家的所有车型。如:厦门金龙、亚星 - 奔驰、等。涉及应用部件有前后围、前后保险杠等。由于此类客车部件类多、较大、量小,一般采用手糊 / 喷射或 RTM 工艺成型。在中小型客车中,聚合物基复合材料也有广泛应用。如南京依维柯S 系列车的 SMC 前保险杠、后行李厢门总成和后围总成等。随着载货车技术的引进、消化、吸收以及自主创新,近年来国内载货车技术得到很大的提高、优化与改进,同时随着国民经济的高速发展带来的市场驱动带来载货车产量的不断攀升,聚合物基复合材料在载货车中取得了突破性的应用,尤其在中重型卡车方面。以 SMC、RTM 为主导的复合材料应用尤为活跃,涉及前翻转盖板、前围面罩、保险杠、翼子板、导流板以及发动机内部件等。

3 发展汽车轻量化材料的主要任务和主要问题

汽车轻量化材料在汽车轻量化中具有十分重要的作用,对于获得高性价比的轻量化设计、轻量化部件具有举足轻重的作用。正确的理解轻量化材料的特点优点和应用的合理性是发展轻量化材料的重要任务,现对四种重要的轻量化材料分别论述:

1)高强度钢是汽车轻量化的基础材料

汽车轻量化用高强度钢和先进高强度钢是汽车轻量化而又保证安全的基础材料;近年来,高强度钢和先进高强度钢发展很快,作为汽车轻量化材料,必须满足其成形性和高强度的良好的合理匹配。虽然,高强度钢发展很快,除双相钢之外,先后出现了铁素体为基体的 TRIP 钢,贝氏体 TRIP 钢以及马氏体出现的 TRIP 钢(通过 Q&P.T 处理淬火分配处理和淬火回火分配处理)从所报道的资料来看,这些 TRIP 钢都具有良好的成形性和高的力学性能,尤其是高的强塑剂,但其钢材的处理工艺通常较为复杂,如果装备的性能稳定性不良,就会影响到工艺的稳定性;从而影响到的材料性能的稳定性。如何用简单的工艺过程,生产出性能良好的工艺材料,是钢铁生产的企业的重要任务;从这个意义说,处理工艺简单、性能稳定、生产成本低和生产工艺设备成熟,又可以和涂层相结合的连续退火生产的双相钢是有广阔应用前景的钢材,而目前这类钢(不同强度级别)已在汽车行业广泛应用,其内在原因就在于此,而 TRIP 钢和 TWIP 钢在汽车行业生产中的广泛应用尚有待时日,而纳米贝氏体的 TRIP 钢,由于其较高的碳含量所带来的焊接性能、成形性等问题,其生产上应用也有待改进。

汽车行业通常系大批量生产,尤其是通过冲压成形的一些构件要求原材料的不同批次和同一批次不同部位的产品质量具有较好的一致性;否则,会影响冲压时的回弹和相关性能的稳定性;对于轻量化的高强度产品,这一特点尤为重要,性能的稳定性和不同批次产品的一致性正是我国轻量化用钢的和国外的产品的差距之一。

另一个问题和任务是,对汽车轻量化的高强度钢和先进高强度钢开展深入的应用研究,材料科学与工程课题的完整研发链条可用下面四个方面说明:材料研发中首先要进行的是组织性能、成分、工艺之间的关系研究,优化出合理的成分和工艺,然后进行冶金工艺(炼钢、杂质和热处理等)的技术研究,用简单的工艺技术生产出高性价比的钢材;用所生产的钢材通过经济、方便、快捷的生产模式转换为有用的物件,即材料制作构件的工艺性能良好;所生产的构件的功能可否满足使用要求,即在材料的使用性能,这四个方面构成了材料科学与工程课题的完整研发链条;长期以来在材料研发中,往往只重视前面两部分,而轻视、忽略了后面两部分的应用研究,导致不少的材料方面的研发成果难以在生产中应用,因此对轻量化的先进汽车用钢,应加强应用研究。对于汽车轻量化的钢铁材料企业还必须和汽车工业紧密结合,确定汽车轻量化用材工艺方案;例如:像 2009 年欧洲车身会议上所提出的用材趋势,普通高强度钢加少量双相钢 + 热冲压成形超高强度马氏体钢的方案和发展趋势,并认为这是既经济有效又可以保证车身安全碰撞性能的具有高性价比的轻量化的用材方案;同时,这一用材方案的材料性能稳定性也容易实现;那么,发展钢铁材料产业时 TRIP 钢和 TWIP 钢仅只作为技术储备,而重点解决的是热冲压成形工艺技术和相应的用钢产业发展的问题;大方向确定之后,来指导汽车用材和相应的加工工艺,这对于汽车轻量化产业的发展是至关重要的。

2)铝合金是轻量化的重要材料

汽车用铝合金的产业发展来说,大量的铸造铝合金已在生产中进行了应用;尤其是出现了全铝的发动机,实现了轻量化;同时也开发了全铝车身,如:奥迪 A8,而目前对于汽车轻量化用的铝合金应该大力发展的是锻造铝合金,用于制造悬架支撑和商用车的锻铝车轮;而铝合金挤压材已开始在混动客车上大量使用,以便得到轻量化的车架以及商用车的车厢车架;而铝合金冲压用板材经过 11 • 5 和10 • 5 国家科技部 863 项目的支持下攻关,已取得了较大进展,但要得到性能稳定,及成形性、抗失效稳定性、烘烤硬化性、抗凹性、油漆光鲜性、Ropping 性能、翻边延性等七种性能的合理匹配的铝合金汽车板,还有大量的工作和工艺技术有待深入进行。铝合金汽车板是铝合金在汽车工业中应用的顶级产品,国外只有美国铝业、日本神户和德国的个别铝业公司可以生产,今后该产品仍然是铝合金产业发展中的重点主攻产品;随着汽车碰撞对行人保护法规的实施,对高性能铝合金汽车板的需求必然会迅速增加,对铝合金汽车板的重点研发方向为汽车用铝合金板材,尤其是汽车用铝合金外板是铝合金板材生产中的顶级产品,在其研发中重点需解决的是抗时效稳定性、成形性、烘烤硬化性、翻边延性、油漆光鲜均匀性、抗凹性、其表面处理技术等这些既相互联系又相互矛盾特性的合理匹配和统一,满足铝合金汽车板的力学性能、工艺性能、构件成形性、以及零部件的功能要求。其具体研发内容为:通过合金成分设计软件,完成汽车外覆盖件用铝合金板合金系列的选择和确定,以首先满足板材的成形性为依据,确定 Fe,Mn,Mg,Si,Ti 和 Zn 等合金元素及含量对板材不同性能的影响,达到最高的性价比及最佳的性能匹配。① 热轧板的均匀化和组织细化处理技术(均匀化加热工艺、保温时间等),重点解决晶粒度、成形性和翻边延性,达到强度和延性的合理匹配。② 冷轧工艺控制及优化技术,道次控制、轧制压下量的控制、轧辊表面处理和板材表面处理技术,达到合理的板材表面粗糙度并为保证表面的涂漆质量做准备。③ 通过预处理技术,包括板材固溶处理、淬火冷却方式及淬火速率控制技术、强化相形核过程的控制技术、预时效工艺、固溶和强时效之间的停留时间等达到成形性、抗时效稳定性和高烘烤硬化性的合理匹配和统一。④ 板材晶粒度和第二相细化和均匀性的控制技术,达到第二相均匀分布,呈细棒状,长宽比 2~5,平均长度不超过 10μm,平行于轧制方向的平均晶粒度不超过 80μm,并且大小均匀,以保证翻边延性和拉延涂装后不出现 Roping line;同时变形后不出现表面桔皮状等缺陷。⑤ 铝合金汽车板成形性和抗凹性的评估方法、冲压构件的抗凹性、刚度、以及铝合金发罩的行人保护特性等性能检测、评价方法及表征参量的开发研究。⑥ 翻边延性的表征参量、试验方法及影响因素和评价指标的研究。⑦ 研究铝合金的连接方式方法,包括不同的焊接方法、连接、铆接方法等连接技术。

3)镁合金是有发展前景的轻量化材料

经过 11 • 5 和 10 • 5 国家科技部 863 项目的支持下镁合金项目的攻关,所取得的成果以为镁合金在汽车轻量化下的应用打下了基础;但从当时的课题目标和任务以及所取得的进展来看,大多集中在镁合金的组织性能及生产工艺的改进研究上,对于镁合金在汽车实际应用时,零部件的功能和镁合金性能特点之间的关系,及关联性上的研究工作尚需深入研究,并进行相关的试验,这方面的研发不足将影响镁合金在汽车工业轻量化中的应用;在做大、做强镁合金在汽车轻量化中的应用时,应进一步研究镁合金的性能特点和物理本质,如何通过合适的工艺技术使镁合金制件的功能达到汽车零件的使用要求;将零件的优化设计镁合金牌号的合理选用,以及先进的加工工艺再配以必要的试验检测技术等各专业的优势

支撑,充分发挥镁合金的优势,扬长避短;所取得的成果一定会在中国汽车轻量化中得到应用,促进中国汽车轻量化的进步,对汽车节能减排发挥轻量化材料的技术作用。

镁合金的电化学为(标准氢电极为 -2.37v),在所有的金属材料中是最低的,镁合金在汽车中应用时人们最担心的问题之一是腐蚀问题以及腐蚀产生后对疲劳和寿命的影响,如何解决镁合金的防腐问题应作为镁合金扩大应用的重点课题,进行全面的深入研究,要拿出可靠的试验结果,给人们和镁合金应用者提供选用镁合金的可靠的依据。

镁合金是六方结构,室温只有一个基面滑移系,但在一定的温度下可以开动其它滑移系;镁合金和其他金属材料一样,通过锻造轧制及挤压可以大幅度提升其力学性能,如何根据镁合金的变形特点,开发其相应的成形工艺;在镁合金零件成形的同时,也使其性能得到提升,进而拓展镁合金在汽车轻量化中的应用。

4 推动汽车和新能源汽车轻量化材料产业发展的对策和建议

1)大力开展汽车轻量化的共性基础和应用基础研究

自 20 世纪 70 年代,提出汽车轻量化的概念以来,经过二、三十年的发展,轻量化作为提高汽车性能节能减排的一个重要手段以为人们所认同,并提出了表征轻量化的质量,实施路径和方法等,使轻量化的概念日渐完善和清晰,但迄今为止,还有不少人对轻量化的认识停留在简单的材料替换和减轻汽车自重,而关于轻量化的许多科学技术问题:如对轻量化概念的全面准确理解和定义,轻量化的表征参量相关参量的物理含义,测试方法以及轻量化的设计、材料、先进加工工艺之间的的关系等诸多问题需要深入研究,只有对轻量化有了全面深刻的理解,才可推动汽车轻量化产量和轻量化材料产业的发展;

2)认真分析四种轻量化结构材料的特点,发挥每种材料的优势,做好每种汽车轻量化材料和在汽车轻量化中的作用和定位。每种材料的性能都在改进,作为汽车轻量化材料也在竞争中完善和扩大应用;针对每种材料不同的特点,选用轻量化效果好,性价比高的材料扩大应用和产量化;

3)针对传统汽车和新能源汽车的轻量化的不同要求和特点,以及对价格的期望值,和轻量化的指标的不同要求,选用不同的轻量化方案,使其得到最佳轻量化效果,同时得到最佳性价比;

4)作好汽车轻量化的应用研究,建立轻量化材料的扩大应用和产业发展的改性发展平台和数据库,为轻量化设计提供技术支撑;

5)对于四种具体的轻量化材料,高强度钢和超高强度钢应简化工艺,提高性能稳定质量,满足轻量化和安全构建的性能问题;对铝合金应加强锻铝半固态成形以及高性能的铝合金板材的开发和应用,以满足汽车轻量化和特殊功能要求的一些构件的需求;对于镁合金应在提高镁合金综合性能的同时重点解决各种成形工艺和防腐性能的提升,满足轻量化的一些结构件对镁合金性能的要求。

13.51万

13.51万

13.59万

13.59万

5806

5806

1.24万

1.24万

5819

5819

5933

5933

9744

9744

9632

9632

8768

8768

1.09万

1.09万

9184

9184

6370

6370

8652

8652

7929

7929

249

249

6637

6637

5670

5670

5333

5333

858

858

164

164