文:谢火琼

宁波吉利罗佑发动机零部件有限公司

摘 要:运用 QC 七大手法的层别法和柏拉图,对 X 公司的发动机缸体质量问题进行分析,采用功能型的鱼骨图分析方法,分析问题产生的原因,并对其进行验证和改进。 通过一系列的改进活动,使公司缸体铸造的故障率从 2013 年的 7.72%下降到了 2014 年的 3%。

关键词:QC 七大手法 层别法 柏拉图 鱼骨图

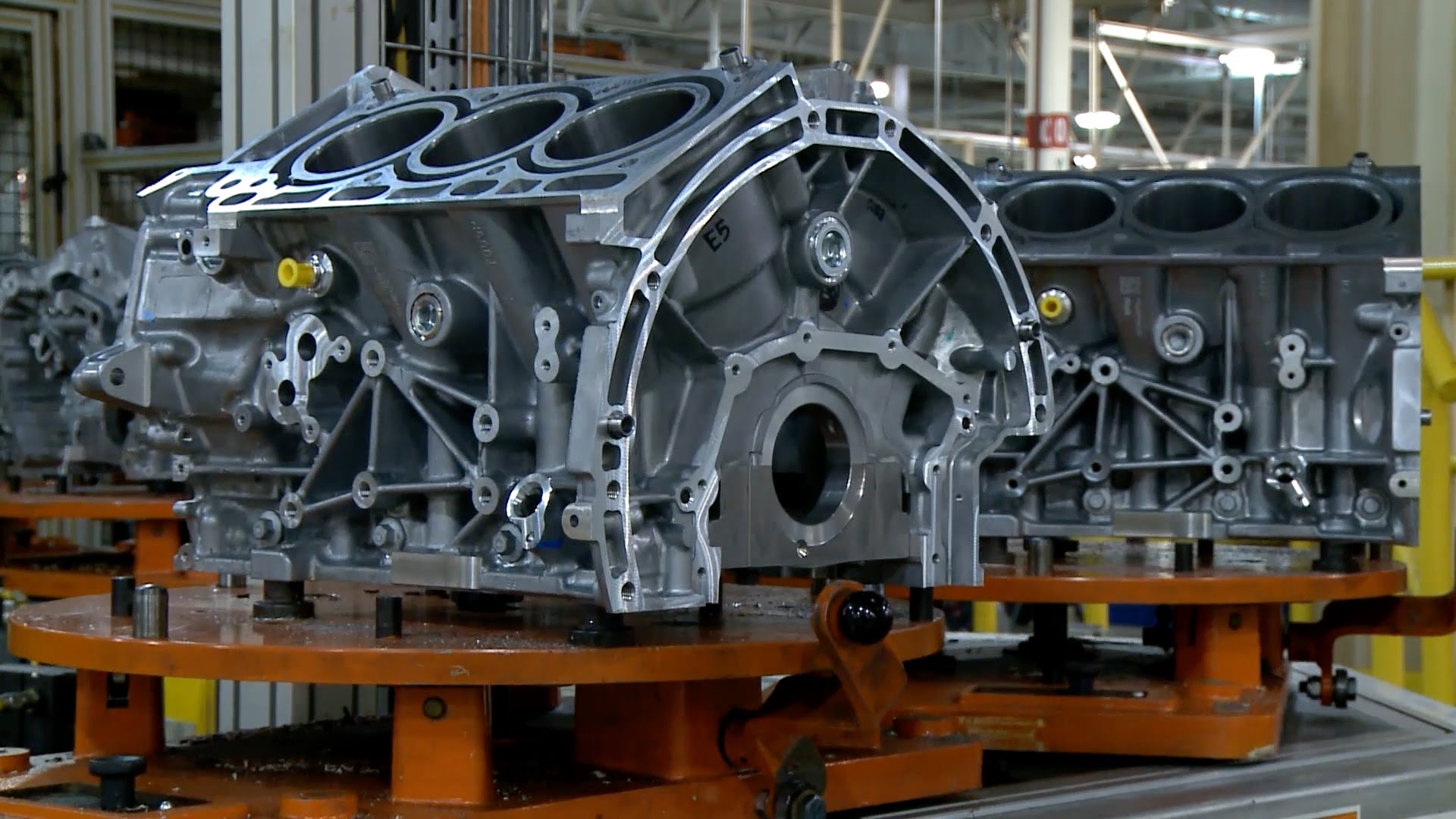

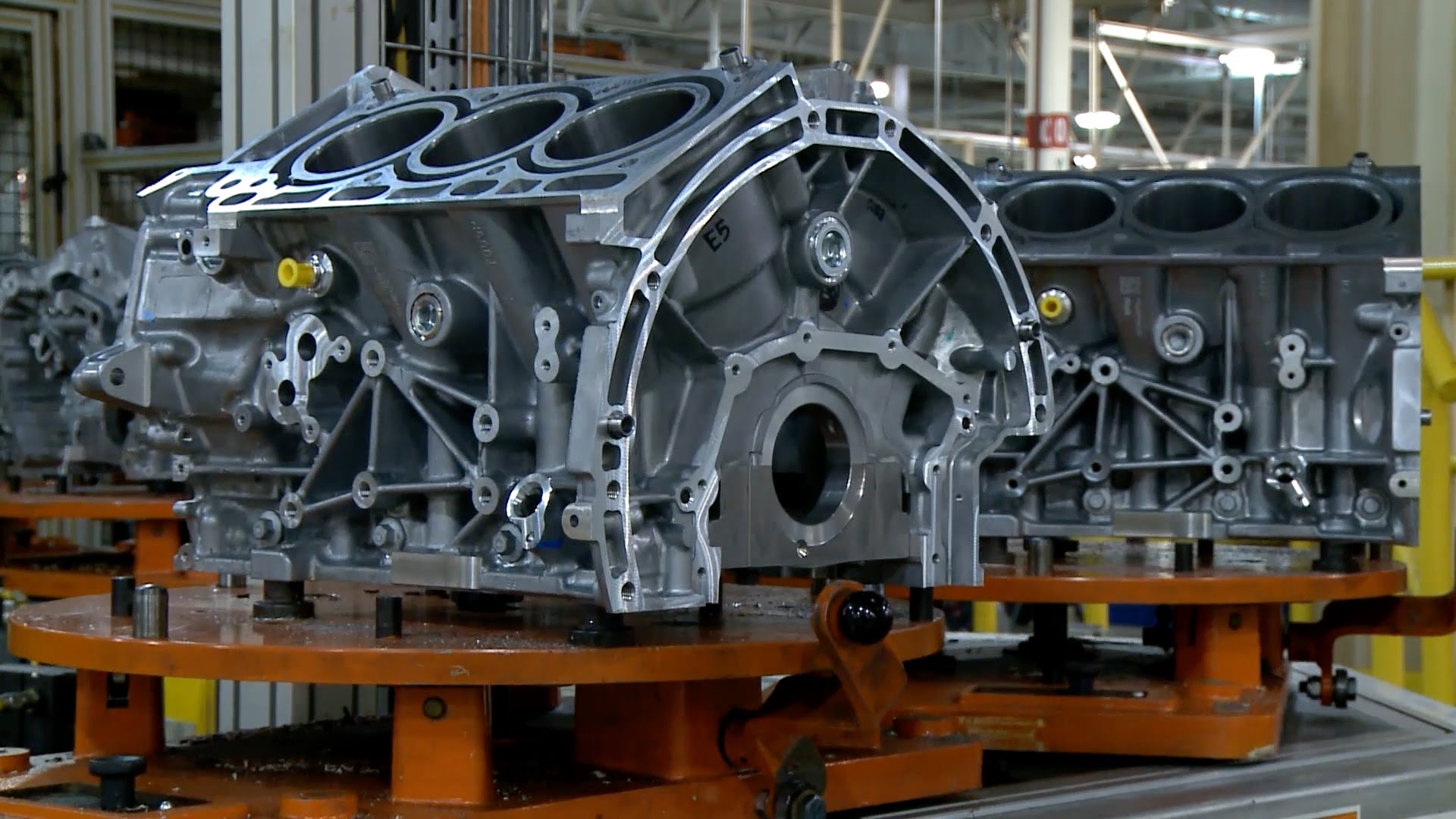

X 公司 2013 年供给某主要客户的铝铸造件缸体大约 41 万台, 存在质量问题导致缸体报废的大约 3.2万台, 报废的比率高达 7.72%, 由此成立 QC(QualityControl)小组以解决质量问题。

在质量管理过程中, 统计技术方法的应用和数据分析十分重要,它为企业建立和保持符合 GB/T 19001标准的质量管理体系打下基础。 只有明确统计管理的基本常识和概念,才能减少管理中的盲目和失误,在日常工作中自然而然地保持质量管理。 QC 七大手法是关于如何运用统计方法来发现问题、分析问题、解决问题,达到质量改善目的的方法。QC 七大手法包括:检查表、层别法、柏拉图、鱼骨图(因果图)、散布图、直方图、控制图等。 QC 七大手法最初出现于日本,日本企业重视质量,所以在战后迅速崛起,日本的品保手法也成了世界研究和效法的对象。 QC 手法在质量改善过程中的应用方法一般是, 先用层别法对收集和累积的数据做归类处理,再利用柏拉图找出质量问题的主要原因,最后使用鱼骨图分析导致主要质量问题的根本原因,为质量改进工作提供方向。

1 数据整理

层别法是将相当复杂的资料进行处理, 根据使用目的需要,进行有系统有目标的分门别类,以方便以后的分析。 层别法为问题的改进提供了统计数据。

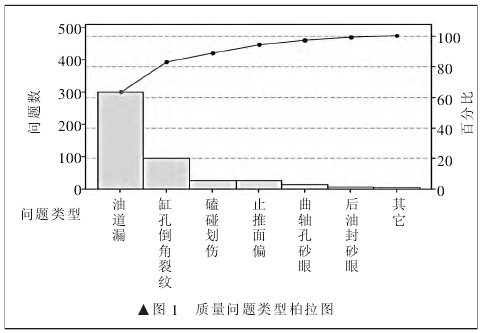

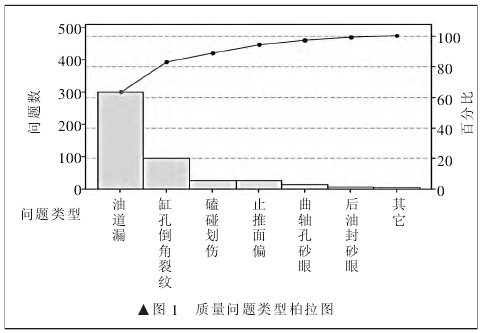

柏拉图是将统计分类的数据,以问题的原因、问题发生的现象进行系统的识别分类, 计算出各项问题所占的比例, 再依照大小顺序进行排列并加上累计值的图形,它帮助人们用有限的精力去抓住关键的事情。

第一步,自 2013 年起,分析在客户处发现的 X 公司的缸体质量问题,收集资料和积累数据,确定问题类别。 表 1 列出 2013 年公司缸体质量问题形式和数量。

从表 1 的数据可以看出,问题的表现形式有油道漏、缸孔倒角裂纹、止推面偏等。

第二步,用层别法对问题类别进行排序,利用柏拉图,根据 28 原理,找出导致问题的主要原因。

从表 1 和图 1 可以看出,造成公司 2013 年不良品的主要问题为油道漏和裂纹,占总不良的 83%。

2 原因分析及整改

鱼骨图是将造成某些问题的各种原因用系统的方法进行解析,即用图来表达问题和原因之间的关系。一般使用鱼骨图分析时,均使用头脑风暴法,从人、机、料、法、环、测等几个方面分析原因,称之为要素型鱼骨图分析法。分析导致问题产生的可能原因后,再找出导致问题产生的主要原因, 最后从最重要的原因开始处理,以从根本上解决问题。用头脑风暴法分析问题产生的原因时,会存在如下弊端。

(1) 分析是从产生问题的点上去分析的, 如分析不系统全面,可能会遗漏一些发生原因。

(2) 头脑风暴法使用的前提是, 参与者对问题发生的各方面都很了解,包括产品构成原理、设备工作原理、工艺设计原理、管理流程等,因此对分析人员的工作经验要求高。但是对于每一个企业来讲,这样全才型的员工一般被委以更重要的工作了, 每次解决问题就要调动这样的人员是不可能的。

(3) 此方法仅适用于与制造过程相关问题的原因分析,不适用于管理过程及服务业问题的原因分析。当管理过程或者服务业欲使用鱼骨图分析问题产生的原因时,将不知从何处着手。

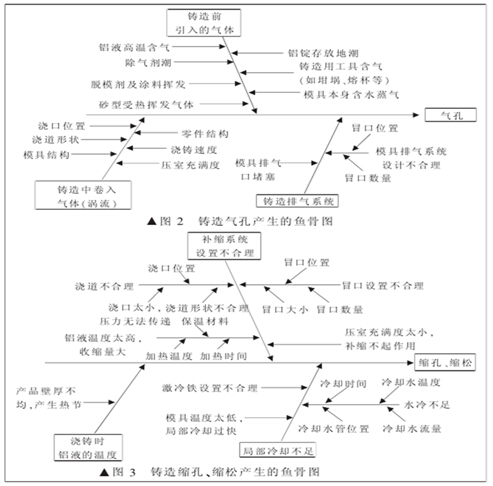

笔者采用的是以导致问题产生的功能为主线的鱼骨图分析方法,强调产生问题的系统性的思维模式,从工作流程层面上考虑问题是如何产生的,称之为功能型鱼骨图分析法。分析出问题产生的可能原因后,列举出所有的原因,对这些原因进行逐一现场验证。 功能型鱼骨图分析方法的优点如下。

(1) 运用流程性的思维,根据问题发生的原理一步步解析问题发生的原因,查找原因,不易漏项。 在生产现场,人的因素影响是较难避免的,此分析方式弱化操作工在生产现场对问题产生的影响,有利于找到问题发生的根本原因。

(2) 对分析人员的工作经验要求低,容易实现问题根本原因分析的高效运用,即使是各专业模块人员组成的问题分析小组,也能找到问题发生的系统性原因。

(3) 适用范围广,应用简单。 功能型鱼骨图强调的一方面是鱼骨图形式,另一方面是从功能出发解决问题的思维形式。 在 X 公司出现的油道漏问题上,从问题发生的原理考虑,一方面是分析油道漏产生的原因,另一方面是查找油道漏质量问题的产品流出公司到客户的原因。

首先分析油道漏的产生原因。

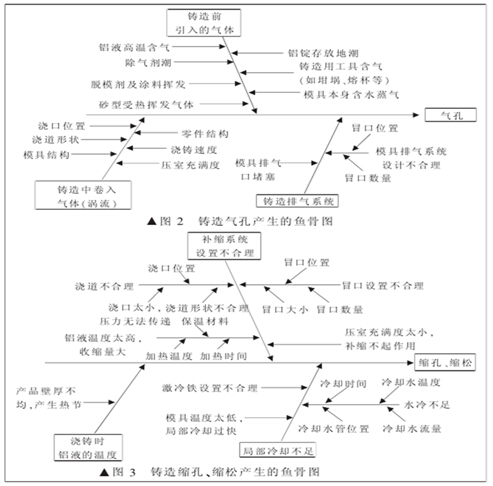

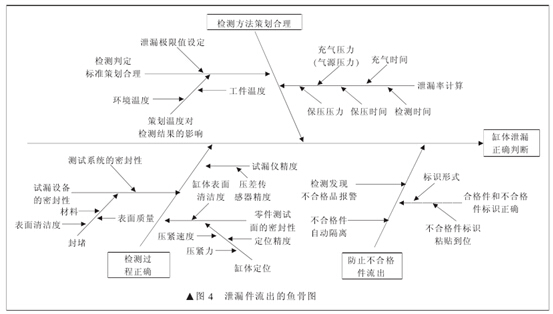

从理论上分析,缸体铸造产生泄漏的原因可能有气孔、缩孔和缩松、气泡、冷隔等。 X 公司的 QC 小组对有油道漏的产品进行了解剖,发现泄漏的主要原因是气孔、缩孔和缩松。 铸造气孔是在铸造时卷入零件内部的气体所形成的孔洞, 既然是气体形成的,那就从铸造前引入的气体、铸造中卷入的气体以及在铸造时将不应带入的气体排出这三方面进行分析,绘出铸造气孔产生的鱼骨图,如图 2 所示。铸造的缩孔和缩松是由于铸件在凝固的过程中,内部补偿不足所造成的孔洞, 大而集中的孔洞称为缩孔,小而分散的孔洞称为缩松。 既然是补偿不足,就从产品结构是否利于补偿、 补偿的系统是否合理以及铸造过程中的冷却是否合理这三方面进行分析,绘出铸造缩孔和缩松产生的鱼骨图,如图 3 所示。

再分析问题产品流出的原因。

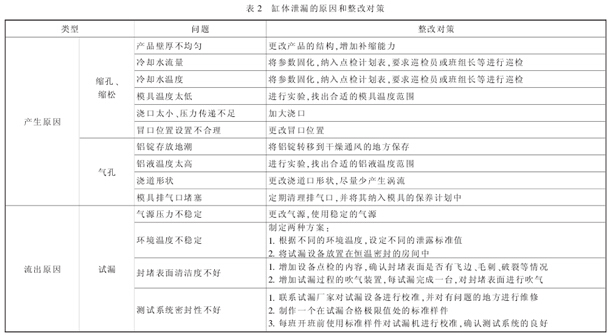

发动机缸体铸造后, 使用了试漏设备对缸体进行100%的试漏,以防止不合格的缸体发运到客户处。 如果试漏过程可靠, 铸造过程中产生的有油道漏缺陷的缸体也不会被发运到客户处,因此,还需要分析试漏工序没有将有质量问题的缸体检测出来的原因, 试漏过程的鱼骨图分析如图 4 所示。

对图 2~图 4 分析出来的原因进行汇总,并进行逐一现场调查验证。验证发现,导致缸体泄漏的原因和整改对策见表 2。 改善方案全部实施之后,跟踪 6 个月整改的效果,缸体铸造的故障率下降到了 3%,改进效果较好,为公司减少 了直接经济损失 1 400 余万元。

3 结束语

(1) 利 用 QC七大手法的层别法、柏拉图和鱼骨图辅助质量改进,取得了良好的效果。

(2) 公 司 缸体铸造的故障率从 2013 年 的7.72% 下 降 到 了2014 年的 3%,改进措施有效,节约了成本。

(3) 在 分 析问题原因时,打破了从人、机、料、法、环几方面分析的传统方法,以问题发生的功能为主线, 逐步分析原因。 分析的思路更清晰,对故障原因分析得更透彻。 另外,对参加人员的技术经验要求较低, 可为企业质量改进活动提供理论和应用方面的借

13.57万

13.57万

13.65万

13.65万

5811

5811

1.24万

1.24万

5821

5821

5936

5936

9749

9749

9636

9636

8771

8771

1.09万

1.09万

9188

9188

6375

6375

8657

8657

8002

8002

262

262

6706

6706

5678

5678

5340

5340

862

862

176

176