文:向 勇 范俊凯 乐 虎 李文仲 彭宝斌 尚桂凡 姚 淼

重庆长安汽车股份有限公司工艺技术部

摘 要:本文主要研究整体式压室冷却系统在铝合金缸体压铸中的应用,通过分析整体式压室的温度分布,浅析不同压室冷却系统的冷却效果,以降低压室在整个工作过程中的温度差,减少压室的变形,提高压室的使用寿命。

关键词:整体式压室;压铸机;冷却;变形

0 前言

随着冷室压铸机的不断发展,压铸机的成本越来越低、效率越来越高、实时控制越来越精细。在冷室压铸机压铸生产过程中,金属液浇入压室后,压射冲头在压室内向前移动将金属液压入型腔,由于压射冲头和压室间相对运动在高温高压的恶劣环境中,经常造成压室腐蚀、冲头磨损失效及咬合卡死等问题,同时压室又是铸造生产中极其重要的消耗品,其使用寿命将直接影响压铸生产的效率和成本,因此对压室的温度控制也越来越重要。

1 生产过程中压室的温度

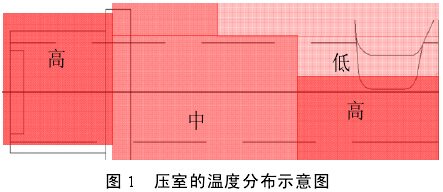

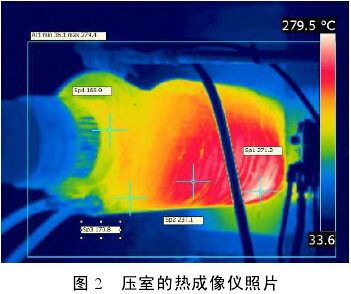

高温金属液体进入压室到压射完成,压室的温度随着与高温金属液的不断接触,温度会逐渐上升,但由于受到高温金属液的冲击、接触时间、压力等因素的影响,压室的温度分布是不均匀的。压室进料口部位在第一时间受到高温金属液的冲击,此处压室的温度最高,在发动机缸体压铸中该处的温度最高约在 300℃左右;压室靠近浇口套的部位,由于受到铝液接触时间较长,且伴着较高的压力,该处的温度也较高;相对而言,压室中间部位的温度相对较低。由于压铸填充度一般在 40%-75%之间,压室的上部未与高温金属液直接接触,只受到热辐射作用,故压室上部的温度较低,中间部位的温度高于上部,而压室底部长期与高温金属液直接接触,温度最高。由此可见压室的温度分布大致如图 1 所示,实际生产中压室的热成像仪照片如图 2 所示。

2 冷却方案

在压铸生产过程中,压室的温度过高、温差大,会导致压室极易变形;压室的温度过低,则会影响铝液温度从而产生冷料影响铸件质量。Anycasting 公司管文浩等用 anycasting 模拟了压室预热温度与压室凝固层平均厚度的关系,结果表明,在 150℃~280℃温度范围内,压室预热温度越高,冷凝层平均厚度越小,越不易出现冷料。不同的冷却方案,都以更好的控制压室的温度为最终目的。

2.1 局部冷却

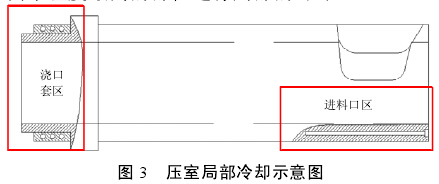

根据压室的温度分布,压室进料口区和压室的浇口套区的温度最高,局部冷却方式就是对这两个温度最高的部位进行局部的冷却。

压室进料口区部位受高温金属熔液长期冲蚀,热交变应力集中,下部易形成蜂巢状侵蚀。故在下部设计冷却系统,降低局部温度,减少应力变化范围。需要注意的是冷却水道中心距压室内表面的距离要大于 10mm,这样效果较佳。

压室的浇口套区部位承受高温高压作用,易产生疲劳变形、磨损,从强度考虑,不宜采用内藏式冷却系统。在外部加一个循环水冷却环,冷却环内水道在轴向要尽可能大一些,以增加接触面积提高冷却效果。从受力强度考虑,应保证压室有足够的壁厚和在其外表面加工水道槽。冷却环与压室之间采用压配方法( 过渡配合) 装配,然后接合部位用铜焊封堵严密, 并要求先行试压才可使用。

局部冷却的方式为目前冷室压铸机整体式压室比较普遍应用的方式,该方式能够较好的冷却压室温度较高的区域,而且成本较低、经济性较好,但压室的整体温度平衡性较差。

2.2 整体冷却

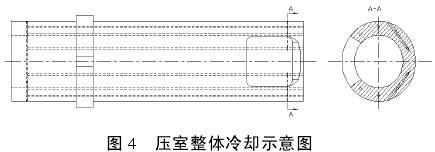

整体式冷却对压室整体添加冷却,冷却通道孔沿着压室轴向贯通,压室下方的冷却通道布置较多,压室上方的冷却通道布置较少,能够对压室所有部位起到冷却作用。但压室中间温度相对较低,易产生冷料影响产品质量,同时会降低压室的强度。该方式较适合浇注金属液温度相对较低,压室温差相对较小的合金压铸。

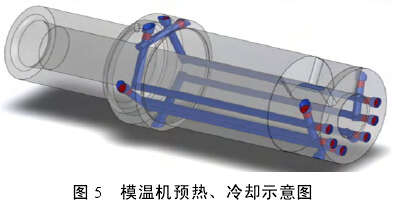

2.3 模温机预热、冷却

IDRA 公司提出了一种利用模温机来预热、冷却压室的方式,该方式在压室进料端设置冷却管路,通过模温机连接到压室,在开班时压室温度低,可以通过模温机来提升压室温度,当温度较高时,亦可通过模温机来降低压室温度。模温机预热、冷却的方式既能够较好的控制压室的温度,降低压室在整个工作过程中的温度差异,实现减少压室变形的效果,但这需要模温机的性能必须满足压室冷却的温度控制范围。该方式目前在国内还未普遍应用。

3 控制系统

常用冷却水直接运用循环水,进水口和出水口连接冷却循环水,冷却水常开,通过流量调整来控制冷却效果,这种方式最为经济实用,无法对冷却效果起到很好的控制。也有通过控制系统定期调整冷却水阀开关,调整冷却水流量大小,来实现在不同时间段的对应不同温度的冷却控制,这需要摸索和试验冷却水在各种状态的时间长短和切换点,且不能通用。而随着压铸机实时控制的不断发展,压室冷却水的控制也趋向于实时控制。冷却水实时控制的系统需要对冷却效果进行监控,通过监控的结果实时控制冷却水的供给。常用的方法通过对出水管冷却水的温度监控来控制冷却水流量,这能够实现对冷却水一定程度的实时控制,但对冷却效果、冷却部位的温度不能够准确的监控,存在偏差,这属于间接的实时控制。而直接的实时控制,需要对冷却部位的温度进行监控,在冷却部位安装热传感器实时采集冷却部位的温度情况,通过冷却部位的温度情况来实时控制冷却水的供给,但遗憾的是目前还未形成有效的、低成本的、可推广的压室温度实时采集的技术。

4 结束语

压铸行业中,压铸机实时控制系统越来越细化、完善,对压室的温度控制也日趋重视。目前大多压铸机对压室的温度还未形成有效的监控,如何准确、全面的监控压室的温度从而更精细的实时控制压室冷却系统,将会成为一个新的课题。

15.19万

15.19万

15.28万

15.28万

6054

6054

1.27万

1.27万

6206

6206

6162

6162

9998

9998

9891

9891

9000

9000

1.19万

1.19万

9413

9413

6612

6612

8949

8949

1.08万

1.08万

1005

1005

8470

8470

6016

6016

5977

5977

1699

1699

967

967