文:南京泉峰汽车精密技术有限公司 张露 杨云吉 张闯 邓凌曲

摘要 采用超低速层流铸造的方法生产过共晶铝硅合金压铸件,并对该合金进行固溶处理及人工时效。分析了热处理前后组织状态,并得到了200-240℃时效温度下的人工时效曲线。

过共晶AI-Si合金具有热膨胀系数低、热稳定性好、比强度高、耐磨性高等特点,并随着汽车轻量化的趋势而被逐渐应用于汽车发动机的活塞、气缸盖、空调压缩机的缸体和斜盘等零件。以往的铝合金压铸属于高压快速压铸,气体在短时间内很难完全排出,从而被卷入铸件内,这些气体在随后的热处理过程中受热膨胀,使铸件产生鼓包和变形。因此,压铸合金一般不能通过固溶热处理来强化。

超低速层流铸造为压铸铝合金固溶热处理提供了可能,超低速层流铸造就是利用极低的压射速度(一般镇0.15m/S),使金属液顺序充填型腔。通过该方法,铸件内部气孔和缩孔等缺陷显著减少,晶粒得到细化并且组织更加致密。本文采用过共晶铝硅合金,利用冷室卧式压铸机,通过使用超低速层流压铸生产过共晶Al-Si合金压铸件,研究热处理前后的显微组织及不同人工时效处理工艺下的硬度变化。

1.试验方法

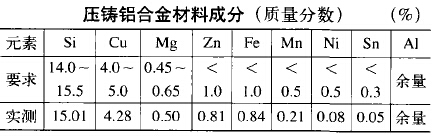

(l)试验材料试验所用材料为Al-15%Si铝硅合金,直读光谱分析仪实测化学成分见附表。

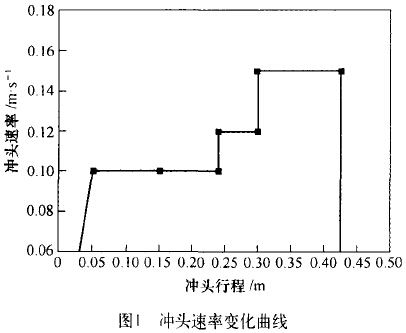

(2)试验过程采用Al-15%Si铝锭置于石墨坩祸中,用井式电阻炉加热,升温到740-760℃,保温30min至熔化完全,加入除渣剂除渣,旋转除气机通人氮气旋转精炼除气10min,静置10min撇去浮渣,加入AIP变质剂旋转搅拌5min,静置降温至730℃撇去上层浮渣,准备压铸。压铸所采用的设备为350型卧式冷室压铸机,其冲头直径为6Omm,压铸工艺参数如下:浇注温度为720-740℃,模具预热温度为170一200℃,压射速率如图1所示。冷却时间为14-17s,铸造压力为80-90MPa。

热处理为固溶处理+人工时效,固溶处理阶段采用DS80型铝合金固溶热处炉,工艺为(495士5) ℃x4h,60-80℃水淬;人工时效阶段采用电热鼓风烘箱,分别在200℃、210℃、220℃、230℃和240℃保温。采用HR-150A型洛氏硬度计测定各个保温时间的硬度值,绘制人工时效曲线。

试样制样抛光后用0.4%的氢氟酸腐蚀,在光学显微镜和环境扫描电镜下进行显微组织观察。

2.结果与分析

(l)铸态组织 经超低速压铸生产的零件,在光学显微镜下观察铸态组织,如图2所示。在超低速层流铸造的情况下,压铸零件内部质量良好,低倍下观察,没有明显气孔等缺陷(见图2a)。在高倍下观察,在铝合金基体上,初晶硅呈块状分布,平均当量直径小于20μm,共晶硅呈长条状或短棒状分布(见图2b)。尽管是超低速层流铸造,但铸造压力也有80-90MPa,合金液的实际熔点也大大提高,使得合金液凝固时过冷度大幅增高。压铸过程的过冷度增加和压力下凝固,使合金的结晶核心数目增多,从而使铝硅合金组织中的初晶相和共晶组织得到显著细化。

图2

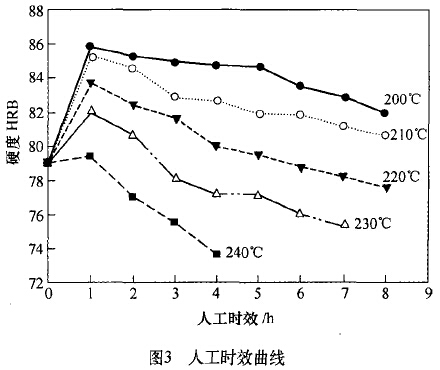

(2)热处理结果与分析 固溶处理的决定性因素为固溶温度,由共晶反应的温度来决定。在保证不过烧的前提下,应尽可能使固溶温度接近共晶温度。由于本合金所含的合金元素较多,而常见的共晶反应的共晶温度一般高于500℃,因此选择固溶处理温度为495℃,又由于是压力铸造,在压铸过程中,合金元素能较多地固溶在基体中,所以,随后的固溶热处理在495℃保温4h就可以使更多的合金元素固溶,达到较高的饱和状态。压铸件经495℃x4h固溶处理后,分别在200℃、210℃、220℃、230℃和240℃保温。得到图3的人工时效曲线。从图中可以看出,同一时效温度下,随着保温时间的延长,硬度值短时间内即可达到峰值,随后不断下降;而在相同的时效时间下,硬度值随时效温度的升高而降低,时效温度越低,所能达到的硬度峰值越高。

由于固溶处理过程产生大量的过饱和固溶体,而这些过饱和固溶体又处于不稳定状态,必然向平衡状态转变。该过共晶铝硅合金实际是AI-Si-cu系合金,其主要强化相就是A12Cu相。在较低的温度下,Cu原子在铝基体某些晶面上形成溶质原子偏聚区,即G.P(l)区。G.P(l)区与基体保持共格关系,构成提高抗变形的共格应变区,故使合金硬度升高。后面随着温度升高,Cu原子偏聚并发生有序化,形成G.P(Ⅱ)区,它比G.P(l)区周围的畸变更大,对位错运动的阻碍进一步增大,因此时效强化作用更大,达到硬度最高。随着时效时间的延长,逐渐形成过渡相θˊ相,由于θˊ相点阵常数的变化,导致其形成时与基体的共格关系遭到破坏,由完全共格变成局部共格。θˊ相周围共格畸变减弱,对位错运动阻碍减小,合金硬度开始下降。当θˊ相从基体中完全脱溶,形成独立的稳定相θ相(A12Cu),此时θ相与基体的共格关系完全被破坏, θ相的质点聚集长大,合金硬度进一步下降。

在200℃时效,时效温度相对较低,G.P(I)区可有较好的发展,时效峰值相对较高。而240℃时效温度高,没有经过G.P(I)区或G.P(I)区形成不充分,一导致过渡相较早析出,从而时效硬度峰值较低,硬度值下降也较快。该零件的硬度值推荐范围在76-82HRB之间,根据得到的时效硬度曲线,在技术性和成本上综合考虑,选定220℃ x4h为最终人工时效处理工艺。

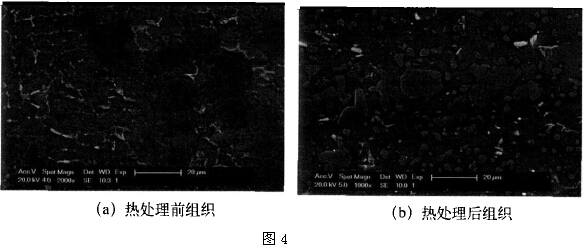

(3)热处理后微观组织 选取热处理后的零件观察微观组织,如图4b所示。对比图4a热处理前的组织,状初晶硅边缘明显钝化,长条状共品硅熔断并呈粒状。白色析出相也在固溶过程中发生部分熔解,热处理后自色析出相明显变小,且大部分强化相在固溶处理过程中已经固溶到铝基体中。在固溶过程中溶解形成过饱和固溶体,在时效过程中过饱和固溶体发生分解,在基体上析出细小而弥散的A12Cu相,以及其他的多元合金相,使合金的浓体得到大大强化。各相组织外形圆钝,减少了对基体的割裂作用,有利于合金强度和塑性的提。

3.结语

(l)采用超低速层流压铸生产的零件可以进行固溶热处理,内部无明显气孔;热处理后初品硅钝化,共晶硅粒化。

(2)得至495℃X4h固溶处理,20O℃、210℃、220℃、230℃和240℃保温下的人工时效曲线。随时效温度的升一高,硬度峰值下降,相同保温时间下,硬度值也降低。

13.63万

13.63万

13.71万

13.71万

5814

5814

1.24万

1.24万

5826

5826

5940

5940

9754

9754

9640

9640

8778

8778

1.09万

1.09万

9193

9193

6381

6381

8664

8664

8095

8095

267

267

6775

6775

5684

5684

5345

5345

868

868

187

187