浇注系统的设计其实是“流经区”和“终停区”的设计。本文提出流经区”和“终停区”概念,即凡是铝液流经的区域,铸件质量都好;凡是铝液最终停止的区域,铸件质量都不好。可以说,一个好的浇注系统设计就是把型腔都设计在“流经区”内,把“终停区”都设计在集渣包里。

文:刘亚峰 杨俊义 高 鹏

摘要:根据长期实践研究,总结出铝合金压铸的工艺特性和压铸模浇注系统的设计原则,提出了“流经区”和“终停区”的分区论点,并证实了这种分区论点的正确性,对提高压铸模设计质量有一定参考价值。

关键词:浇注系统;内浇口;流经区;终停区;压铸模

1引 言

在压铸模设计中,需要解决好型腔动定模选向、分型面选择、浇注系统设计、抽芯滑块确定、顶杆布置等多个问题,其中不可预见因素最多、对铸件质量决定性最强、设计难度最大的就是浇注系统。浇注系统设计得好,产品合格率就高;浇注系统设计得不好,产品合格率就低,甚至导致模具彻底报废。因此,加强对浇注系统设计的研究非常重要。

2压铸工艺特征是浇注系统设计的依据

浇注系统的设计取决于压铸工艺的特性,以铝合金压铸为例,其工艺特性如下:

(1)压铸既不是重力浇铸也不是反重力浇铸,而是高速高压强制注入。内浇口面积是压射冲头面积的几分之一,铝液注入速度是冲头速度的几倍,因此内浇口注入速度一般都达到每秒几十米甚至上百米,远远超过一般消防水龙头每秒25 m的射速,充型时间只有几十毫秒到几百毫秒。而型腔主要靠分型面排气,型腔内的气体难以排净,铸件气孔严重。

(2)铝的导热率很高(121~151 W/mK),是铁的的3倍,是塑料的几百倍,比黄铜还高。且充型过程中与铁制模具接触,冷却极快,很容易在铸件上形成冷隔。

(3)铝的氧化速度极快,充氧压铸中型腔里的氧气一瞬间就被完全氧化,铝液充型过程中液流前沿也会形成氧化膜。

(4)与其他铸造方法相比,压铸铝合金溶液不需要变质处理,因为模内的急冷速度使晶粒长不大,足以形成细晶;压铸往往难以形成顺序凝固和依次补缩,厚度大的部分缩孔严重。

3浇注系统设计原则

根据压铸工艺特点,浇注系统设计应当遵循以下原则。

3.1短流程原则

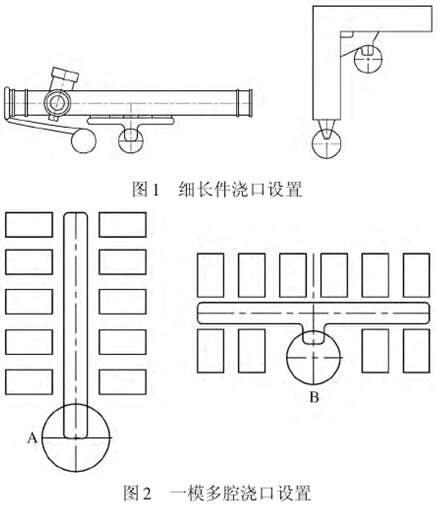

由于导热极快,浇注系统流程越长液流前沿降温越大,氧化越多,越容易形成冷隔和假焊,设计的流程要尽可能短。细长件应尽量避免从端部浇入,应从中部浇入为宜,如图

1所示。此外,图2所示一模多腔浇口排布中浇口B形式比浇口A形式更好。

3.2内浇口尺寸设计原则

3.2.1厚度原则

内浇口应尽量设计在铸件厚壁部分,且越厚越好,以实现全壁厚充填(即金属液充满型腔厚度空间,呈全壁厚状态推进充填),尽量减少喷射充填。压铸界对充填形式一直存在2

种观点:弗洛梅尔(FROMMER)认为在高速充填时,液流都是先喷射到对面型壁再折返回来充满型腔;布兰特(Brandt)认为当内浇口较大、充填速度较低时液流是全壁厚推进。此处认为型腔厚度是决定液流充填形式的重要因素,在其他易于观察的流体流动中可清楚观察到这种现象:在液流推进中如果管道截面从大到小、从厚变薄,液流是全壁厚推进的,而不是喷射;如果管道截面从小到大、从薄变厚,液流就会呈喷射状,尤其是流速高时更严重。例如在消防水龙头中,当水流从水龙带进入水枪时,水枪孔径越来越小,水流在这一段不会喷射,只会全管道推进;而一出水枪口,立刻呈喷射状,因为水枪口外是很大的空间,高速水流从小空间进入大空间是喷射的;注射器也是这样,药液从针管进入针头时是从大管道进入小管道,药液全面推进;到针头外时是从小管道进入大空间,因此药液流动呈喷射状;铝液在充型时也一样,在选择内浇口位置时,一是尽量选择在型腔壁厚处开设内浇口,液流在从厚壁处流向薄壁处时全壁厚充填因素多些,喷射因素少些;二是内浇口尽量厚,如果内浇口厚于型腔壁厚,全壁厚充填因素多些,喷射因素少些,反之就会是喷射进入。这样做还有利于压铸机保压阶段的压力更多地传递到型腔厚壁部位,起到一定补缩作用。当然,厚的内浇口不便于清理去除,会增加去除成本,这就涉及到质量与成本的关系问题,在保证质量的前提下,可尽量减薄内浇口,便于清理;但当内浇口太薄会影响到质量时,则必须以质量为主,用厚浇口保证质量。

3.2.2宽度原则

内浇口的宽度包含3个因素:单内浇口宽度、内浇口发散角、内浇口个数。内浇口宽度设计应尽量使进入型腔的液流齐头并进、向分型面推进。因此,要避免出现下列3种情况。

第1种情况:一是独流涌进、撞壁折返,如图3所示A浇口;二是独流偏进、迂回漩涡,如图3所示B浇口,其弊病是先封闭分型面再回旋充型,把气和渣包裹在铸件内,加大内浇口发散角可改善充型情况,如图3所示C浇口。

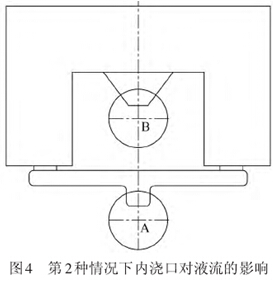

第2种情况:要避免远端汇合,两股液流远端汇合时液流头部降温多,容易形成冷隔,如图4所示A浇口,如果改成图4所示B浇口,可避免这种情况。

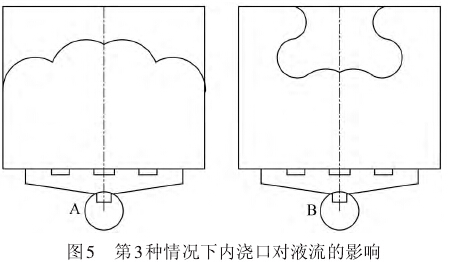

第3种情况:采用多浇口时,一般应保持中间的浇口较大、边上的浇口较小,如图5

所示A浇口;如果边上的浇口太大,容易形成两侧液流快进、撞壁折返在铸件中间汇合,把气、渣、冷料头裹在铸件中间的情况,如图5所示B浇口。

3.3内浇口导向原则

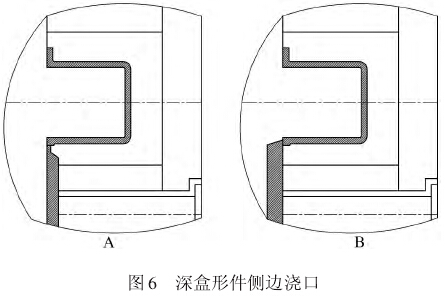

内浇口可以引导铝液进入型腔的方向,铝液进入型腔应尽量顺着型腔方向而不是直冲型腔,否则会形成强烈的喷散,还会很快冲蚀型壁,造成粘连拉伤,如图6所示A浇

口。特别是在深盒形件的型腔里,因两侧流程短、阻碍少,深部流程长、阻碍多,容易形成铝液先从两侧充填在远端汇合,封闭住分型面后向型腔深处充填的情况,严重影响铸件充型,因为分型面被封闭后型腔里只有顶杆的间隙可以少量排出气体,造成铸件裹气裹渣,严重时很难生产出合格品。如果把内浇口的导向指向型腔深处,则液流会出现先充填型腔深部再流向分型面的理想状况,如图6所示B浇口。

4采用中心浇口

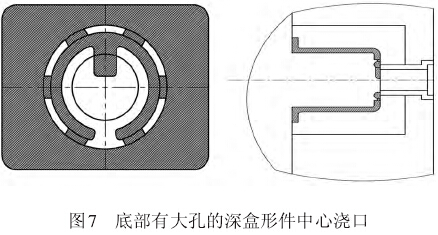

当深盒形件具有凸缘(法兰盘)时,前述内浇口导向不再起作用,这时最好采用中心浇口。中心浇口充型时铝液从型腔深处开始充填,最后到达分型面,这样有利于排气,而且平均流程是侧边浇口流程的一半,还减小了投影面积和模具体积。当深盒形件底部有大孔时,中心浇口最容易布置,如图7所示。

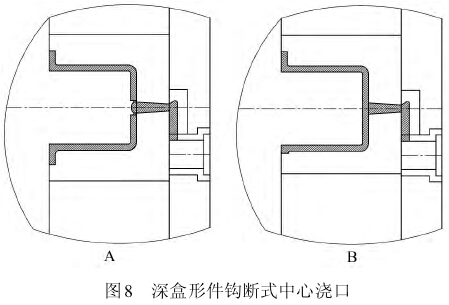

当深盒形件底部只有小孔或无孔时,要想采用中心浇口就必须设计二次分型的结构,钩断式中心浇口是一种简单有效的结构,如图8所示。开模时,在冲头推出料柄的作用下,模具第一分型面分开,由于钩槽的作用,横浇道和中心浇口处被拉断,料柄横浇道掉落;随后第二分型面分开,顶出铸件。铸件底部有小孔的,中心料柄可以敲掉,如图8所示A浇口;铸件底部没有小孔的,中心料柄只能切割掉,如图8所示B浇口。

5“流经区”和“终停区”概念

将上述分析与经验进行概括,即凡是铝液流经的区域,铸件质量都好;凡是铝液最终停止的区域,铸件质量都不好。因此,浇注系统的设计其实是“流经区”和“终停区”的设计,型腔都应处在“流经区”内,尤其是质量要求高的地方(如加工面、钻孔攻丝处、气密区等),集渣包就是预设的“终停区”。从前述充型不当造成的弊病可见,液流

返回形成漩涡就是把“终停区”留在铸件内;两股液流远端汇合在型腔内滞留的冷隔和渣,也是把“终停区”留在铸件内;液流先行封闭分型面后再填充型腔深处,也就是把最后的“终停区”留在铸件内。可以说,一个好的浇注系统设计就是把型腔都设计在“流经区”内,把“终停区”都设计在集渣包里。

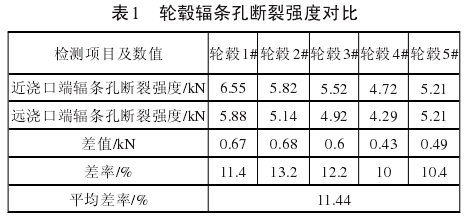

铸件的“流经区”不但美观,其内部质量——力学性能也好。为证明此点,专门找一种圆周形状一致,又有力学性能检测要求的摩托车轮毂做检测对比。选择内浇口附近的辐条孔和远端的辐条孔进行拉裂试验,内浇口附近的区域就是“流经区”特征较强的区域,远端的辐条孔挨着集渣包,就是“流经区”特征较弱的区域,或是有点“终停区”特征的区域。通过5组对比试验,得到轮毂辐条孔断裂强度对比如表1所示,“流经区”特征强的区域拉裂强度明显高于“流经区”特征弱的区域,平均高11.44%。

6铸件流径观察

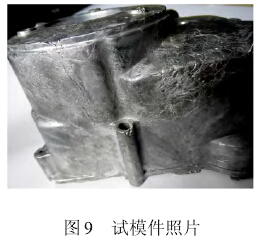

只凭推测得到的充型规律还不够确凿,如能观察到铝液充型时的流动途径则更直观,要想直接看到铝液流动,需要做一副透明的模具再架上一台高速摄影机,但这是做不到的。然而,在生产实践中可以观察到铝液的流动途径,即通过试模件观察铝液在型腔中的流动途径。试模件上面布满了流痕、冷隔和氧化渣等,清晰地显示了铝液流动途径、“流经区”和“终停区”、铝液回旋窝、两股流汇合线等,如图9所示试模件左边为“流经区”,右上部为“终停区”;还能证实集渣包的位置是否合理,有的集渣包开在“流经区”边上,进去的不是渣而是好料,这是一种浪费;有的“终停区”集渣包不够,从而使冷料头和渣留在铸件内部。

7结束语

压铸工程师可以把一些不合格品当作宝贵的第一手资料,将其收存起来,反复看、对比看,深刻总结提炼,总结出铝液在压铸型腔内的流动特征和经验。然后通过与模流软件的结果结合分析,推导出更准确的设计方案。压铸模浇注系统的设计实际上就是“流经区”和“终停区”的设计,只要多观察、多分析、多总结,就能使经验从量变走向质变,设计出更好的压铸模。

13.32万

13.32万

13.4万

13.4万

5786

5786

1.23万

1.23万

5794

5794

5914

5914

9729

9729

9606

9606

8744

8744

1.08万

1.08万

9162

9162

6348

6348

8618

8618

7638

7638

6

6

6402

6402

5642

5642

5312

5312

833

833

13

13