文: 湛江德利车辆部件有限公司 黄志华

摘 要 :通过对水泵盖产品的模具结构分析,发现产品模具局部温度太高,受热胀大导致滑块发卡和铸件粘料拉伤的问题现象以及后道工序出现的加工气孔和泄露问题现象,是因为原模具冷却和进料设计不当所致。本次改善的重点模具冷却和进料更改。经生产实践证明,模具在采用间接式冷却及模流分析验证进料更改,很好地解决了水泵盖废品率降低的问题。

关键词 :滑块发卡 ;粘料拉伤 ;间接式冷却 ;模流分析 ;进料更改 ;

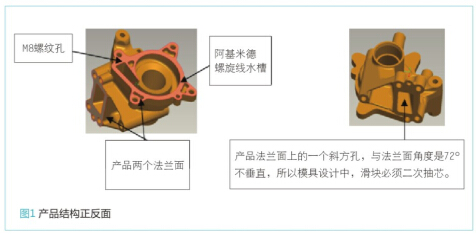

1 水泵盖产品的结构及要求

水泵盖是我公司生产的某机动车零部件产品,主是用于发动机冷却系统 ;该产品质量约为788g,最大外形尺寸152 mm×137.5 mm×74.5 mm,最薄壁厚为3mm,最厚壁厚达到25mm,平均壁厚约为7mm。

此产品加工面多且严格,特别是两个结合面不允许有气孔(气孔要求在0.3mm以下);气密性要求高,在0.25MPa的气压下无泄露 ;外观也有很高的要求,不得粘料拉伤。

2 模具设计方案

产品模具结构见图2,产品铸造工艺图见图3。产品模具设计时是1模1件,共3个滑 ,左滑块用斜杠抽芯,右滑块运用二次抽芯(开模时将小滑块用斜杆抽出,开完模后再用油缸抽出大滑块,合模则反之)。在设计过程中模具开了两股进料来保证产品铸件两个法兰面的冲型及质量,该模具结构较复杂,模架较大设计选用4000KN 压铸机来进行生产,为保证压室的充满度,采用了Φ60mm 的压室。

3 铸件生产中存在的问题

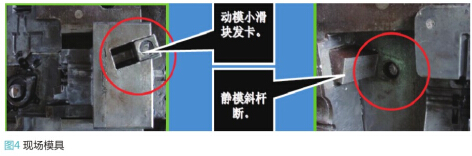

模具小滑块发卡斜杆易断(见图4),班产量低 ;在压射压力为85Mpa,冲头速度3.5m/s,内浇口速度为50 m/s左右时,充满度在42.5%,填充时间在0.04s,浇注温度650±10℃ ;在这种参数下,模具生产保障能力成为问题,右滑块上的小滑块容易夹料、发卡,小滑块斜杠的易断,导致每压50模便要清理一次模具,稍为不注意就造成小滑块发卡,斜杠断,造成生产量低下,班产量只有正常的60%。

产品铸件一处易粘料拉伤严重,其废品比例占11% ;主要位置在产品铸件的水槽,在模具上的成型是高高的凸起(产品此处是按阿基米德螺旋线设计,其作用是控制冷却水是流向及大小,如图现场模具图4和粘料产品图5)。

上M8的螺纹孔附近及M8的螺纹处烂牙,其废品比例占18.5%。产品气密中泄露多,泄露都是在M8的螺纹孔内,其废品为12.3%。

由于生产的班产量低及废品率高达50%以上的问题,给生产制造及满足客户交付带来了很大的困难,为解决这些问题,需要找出切实可行的方法。

4 问题探讨与解决

针对生产中的问题点,模具小滑块发卡斜杠易断及产品铸件粘料拉伤问题 ;对压铸工艺和压铸模具进行全面的检查,发现在生产的模具小滑块和产品铸件粘料拉伤处的模具成型两处的温度都分别是353℃和348℃,远高于铝合模具的成型温度在220℃-280℃。在生产过程中,由温度太高造成小滑块热胀后发卡斜杠断裂和铸件的粘料拉伤严重,对此工艺员对两处做了单独的冷却,具体如下 :针对发卡的小滑块问题将其滑块在其中心增加一点冷却管道,并用隔水片将其隔开,分为进出冷却水道(见图6)。

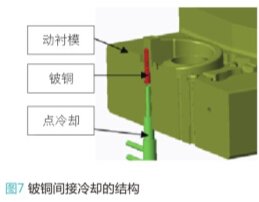

产品铸件料料拉伤处在模具的成型最高为42mm,最大宽度为10.5mm,普通的冷却水不够空间布置,铍铜合金的热导率是传统H13模具钢的九倍之多,所以用铍铜材料的间接冷却解决模具此处的冷却问题。此处采用铍铜冷却棒的结构(如图7)所示:

铍铜棒的一端带有螺纹,另一端做成多环槽的柱头 ;动衬模上加工成螺丝孔,孔的后部直径应大于铍铜棒的直径,在两侧留出0.5mm~1mm的间隙。铍铜的间接冷却原理是 :将铍铜棒的螺纹端旋入到动衬模的螺孔中,而铍铜的另一端直接接触冷却器喷出的的冷却水,利用铍铜的良好散热性能将动衬模高高凸起的成型热量通过冷却水传递出去。这里设计的铍铜棒的螺纹旋入形式有利于铍铜与动衬模本体的接触传热,而动衬模的后部留出的间隙及铍铜棒的多环槽柱头形式是为了便于点冷却器中冷却水在其中的充分流动及增大铍铜棒与冷却水的接触面积,提高换热效果。

通过此轮对模具的改善,模具的小滑块和动衬模一处高高凸起的成型的温度都分别是228℃和261℃,很好地解决了模具两处因温度高而导致的模具小滑块发卡斜杆易断和产品铸件一处易粘料拉伤问题,保证了现场压铸生产的连续性和稳定性,但后道工序反应产品加工气孔废品有11.5%,气孔位置还是M8的螺纹孔附近及螺纹处烂牙 ;产品泄露的废品有10.3%,其泄露部位M8螺纹孔内泄露,加上压铸内部本身的废品2.7%,合计废品率为24.5%,仍然处于一个较高比例,对公司的经营也是很大的浪费,所以必须对其再进行优化改善。

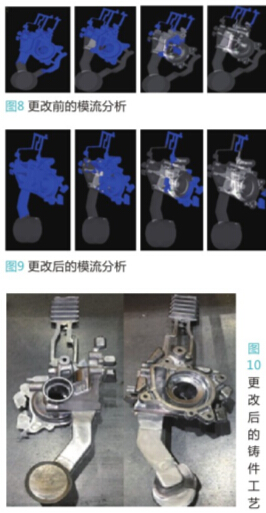

针对生产中的问题点,产品的加工气孔和产品气密的泄露位置都是在M8螺纹处及附近,对此产品的模具进料做模流分析,根据模流分析,由于支进料转折太多,主进料进入型腔近1/3,支进料才开始进料 ;产品的加工气孔和产品气密的泄露位置此处为产品进料的最末端,正好是三股料汇合卷气、涡气地方(如图8)。对这种情况,将

模具分支进料堵住,只留下主进料,并将主进料的内浇口由2.5mmn加厚到3.8mm ;将支进料的两个内浇口做成溢流口,变成两个渣包,再做一次模流分析(如图9),根据模流分析显示,单股进料在充填过程进料较顺,没有卷气、涡气的地方,最后充填的位置都是靠边角地方,适当地增加上渣包,作为第二次的改善。

通过这轮的模具改进方案(更改后的铸件工艺图见10)及工艺调整(特别是将压射压力提高由85Mpa提高到120MPa),产品的加工气孔和气密泄露直线下降,加工气孔在2.2%,气密泄露在0.1%以下,经过近一年来的验证,加上压铸内部的废品,其总废品率在稳定在5%以下,成功地降低了水泵盖废品率。

5 结束语

通过两次模具方案及工艺的改善,可体会到在模具局部高温的地方,特别是普通的冷却水冷却困难的地方采用铍铜棒间接冷却是可行的 ;借助模流分析软件,可有效地预测产品及模具性能,优化模具设计,验证生产情况。

13.55万

13.55万

13.63万

13.63万

5811

5811

1.24万

1.24万

5820

5820

5936

5936

9748

9748

9635

9635

8771

8771

1.09万

1.09万

9187

9187

6373

6373

8656

8656

7977

7977

258

258

6684

6684

5676

5676

5338

5338

861

861

172

172