文:宁波职业技术学院韩秀荣

摘 要:本文研究压铸产品水口冲裁自动化技术,用取出机械手、定位机械手、分拣机械手等模拟人的动作完成制品取出、冲裁、分拣等动作,真正实现压铸生产流程的全自动化,提高产品质量的稳定性,缩短生产周期,最终达到在减少人工的同时提高压铸产品的生产质量和生产效率的目的,从而提高企业的市场核心竞争力。

关键词:压铸产品 冲裁 自动化 生产线

1 压铸产业概况

压铸(压力铸造)是一种生产效率快、尺寸精度高、适合大规模生产的铸造方式。压铸产品应用行业广泛,机械化程度较高,工艺过程规范,重复的简单动作较多,对铸件精度要求较高。随着 CAM\CAE 软件的模拟与仿真在铸造行业的应用,铸造条件如温度、流速、压力等的要求越来越精确,促使铸造机器人在铸造行业迅速发展。

1.1 国际上压铸生产的自动化程度已经达到较高水平

早在 1970 年,瑞士就已经成批生产一种带自动浇注装置、自动取件机械手和辅助切边装置的全自动 400 铝合金压铸机,基本实现了无人操作。美国 Unimatoin 公司生产的专用铸造机器人,其机械手臂的工作半径可达 5m,可以操作 2 台 1200t 的压铸机。此款机器人除了压铸外,还可以按照程序设定对模具喷涂料、取铸件和检查等,从而实现铸造自动化。国际上比较成熟的压铸机器人,如应用在铸造行业的 FANUC 铸造专家型系列机器人等,都基本实现了生产能力以及动作精巧度的极大突破。

1.2 国内压铸生产自动化与国际的差距

我国的压铸生产始于 20 世纪 40 年代中后期。1956 年起,我国开始拥有自己设计制造的压铸机;20 世纪 90 年代以后,我国压铸机的发展非常迅速,压铸机的设计水平、技术参数、性能指标、机械结构、制造品质等都有不同程度的提高,有的已经达到或接近国外先进水平。江苏中联铝业有限公司 2011 年开始导入重力铸造机器人系统,现已有 10 多组浇铸机器人系统投入生产。另外,力劲科技集团的压铸自动化单元也提供了很好的压铸产品自动化解决方案。总之,我国压铸配套生产线的自动化程度还非常低,与发达国家尚存在较大差距。一些大的压铸企业,自动化生产线往往从国外成套进口;而一些中小型压铸企业,由于资金问题,无力购买昂贵的自动化设备,很多工序依然依靠人工操作,严重影响其工作效率和生产效益。因此,如何吸取国际先进工艺经验、技术方法,开展与其相关的理论和实验研究,使我国的压铸产品生产自动化水平与国际接轨,最终到达国际领先水平,迫在眉睫。

2 基于压铸产品水口冲裁自动化生产线的设计

2.1 我国中小型压铸企业生产现状 ---半自动化压铸生产线

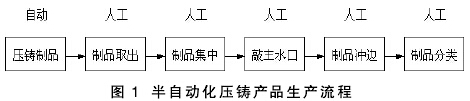

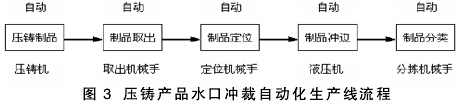

目前,我国国内中小型压铸企业还属于半自动化生产,即使用自动化的压铸机进行产品成型,而其产品的取出、运输、切边、分拣仍为人工操作。一般压铸产品生产线流程如图 1 所示。

此种半自动压铸生产线存在部分问题:第一,生产现场条件恶劣,高温、油雾等严重影响工人健康;第二,随着整个社会人工成本剧增,使企业的生产成本不断上升;第三,因为这种生产配套设备自动化水平不高,产品质量不稳定,生产效率较低,所以企业利润直线下降。因此,这种半自动的压铸产品生产方式已不能满足企业生产需要,企业迫切需要完成压铸生产的全自动化产业升级。

2.2 实现压铸产品全自动化—— 设计压铸产品水口冲裁自动化生产线

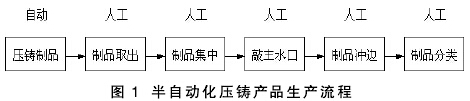

根据我国大多数中小型压铸企业的具体情况,设计一套压铸产品水口冲裁自动化生产线。将原来复杂的功能要求分解成不同的动作组合———取出机械手、定位机械手、分拣机械手等,使得整个动作流程清晰,操作周期缩短,降低生产成本。压铸产品水口冲裁自动化生产线如图2 所示 。

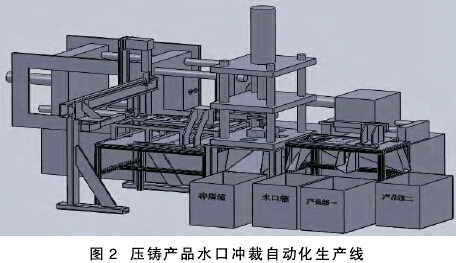

压铸产品水口冲裁自动化生产线的主要优点为:第一,充分体现人本主义,改善压铸产品生产线工人的工作状况,把工人从繁重和危险的工作环境中解放出来;第二,在生产过程中剔除人为的不确定性,提高产品质量的稳定性,提高产品生产效率;第三,实现机器代人,减少用工人数,降低生产成本,提高企业生产利润。压铸产品水口冲裁自动化生产线流程如图 3 所示。

2.3 压铸产品水口冲裁自动化生产线的研究内容和设计分析

压铸产品自动化生产线主要涉及制品取出、定位、运输、冲裁、分拣等各个环节,要求定位精准,运输过程平稳,同时进行有效冷却、冲裁制品外形精准以及制品分拣正确迅速等。

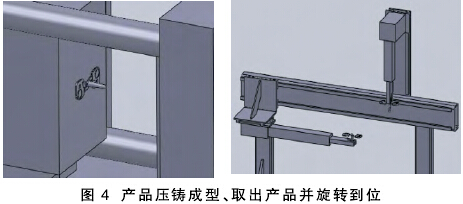

主要研究内容包括:取件机械手的设计制造、仿真与优化的研究;机械手精细动作控制研究;制品取出后,顺利放入下一道工序的二次定位研究。如图 4 所示。

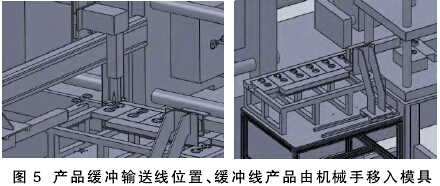

定位机械手的设计制造、仿真与优化研究,定位方式及精准度的研究,滑块式缓冲运输线的设计制造、仿真与优化研究,运输制品定位方法和冷却方式的研究,如图 5所示。

分拣机械手的设计制造、仿真与优化研究,机械手动作精准度的研究和残次品的辨别与分拣研究,如图 6 所示。

2.4 压铸产品水口冲裁自动化生产线的试制

通过和宁波某铸件生产公司合作,开发了一套压铸产品水口冲裁自动化生产线。

(1)压铸机。完成产品的压铸机,由客户自行提供。

(2)取件机械手。本装置完成产品的压铸模内取出工作,并准确移送至下一操作位置。本机械手采用两轴伺服配置,取出主臂可提供制品旋转功能;垂直手臂辅助将产品放置在缓冲线上。

主要技术参数:X 轴行程 1300mm;Z 轴行程 400mm;Y轴行程 120mm;R 轴角度 90°;驱动方式为 X、Z 轴伺服,Y 轴(引 拔)、R 轴(旋 转)气 动 ;最 大 载荷 5kg ;最 小 取 出 时间 1.5s; 工 作 气 压 5 ~7Bar; 耗 气 量 10nL/cycle; 电 源AC380V ,50Hz 。

(3) 定位机械手。本装置接取取件机械手上的产品,并将其定位于缓冲线上。缓冲线采用滑块式输送,每个滑块对产品都采取仿形定位。机械手将适当位置上的产品放置到冲压模具上。本机械手采用单轴伺服配置。主要技术参数:Y1 轴行程 500mm;Z1 轴行程 120mm;缓冲滑块 7Piece;驱动方式为 Y1 轴伺服,Z1 轴(上下)气动,滑块气动;最小放件时间 1.0s;工作气压 5~7Bar;耗气量 15nL/cycle;电源 AC380V,50Hz;耗电量 0.5kVA。

(4)液压机。本机对产品实行冲裁操作。主要技术参数:冲压行程 300mm;容模间距 450mm×300mm;模板间距100mm × 400mm ; 驱 动 方式 为 液 压 (快 速 设 计); 冲 压 力3Ton ;冲 压 时 间 3 . 0s ;吹 气气 压 5~7Bar ;耗 气 量 30nL/cycle;系统压力 6.3MPa;电机功率 7.5kW;电源 AC380V,50Hz。

(5)分拣机械手。本装置在液压机冲裁完成后,将产品和水口一并夹取并移出液压机,分别将其放置在相应的物流通道上,完成对产品的分类处理。本机械手采用单轴伺服配置。

主要技术参数:Z2 轴行程 120mm;驱动方式为 Y2 轴伺服,Z2 轴(上下)气动;最小取件时间 1.0s;工作气压5 ~ 7Bar ; 耗 气 量 5nL/cycle ; 电 源 AC380V ,50Hz ; 耗 电量0 . 5kVA 。

2.5 压铸产品水口冲裁自动化生产线试制结果

该压铸产品水口冲裁自动化生产线投产以后,将使每条生产线工人由原来的 5 人减少为 1 人,大大降低了用工数量,同时将生产效率提高 50%左右,且大大提高了产品质量的稳定性。

3 结论

研究应用压铸产品水口冲裁自动化技术,用自动化设备代替人工劳动。具体地,用取出机械手、定位机械手、分拣机械手等模拟人的动作完成制品取出、冲裁、分拣等动作,真正实现压铸生产流程的全自动化,从而提高产品质量的稳定性,缩短生产周期,以达到减少人工、提高压铸产品的生产质量和生产效率的目的,最终提高企业的市场核心竞争力。

13.44万

13.44万

13.53万

13.53万

5800

5800

1.23万

1.23万

5809

5809

5929

5929

9738

9738

9626

9626

8760

8760

1.09万

1.09万

9180

9180

6363

6363

8646

8646

7856

7856

220

220

6568

6568

5665

5665

5328

5328

851

851

149

149