文:安徽江淮汽车股份有限公司 董 辉

摘 要:文章对变速箱壳体在压铸过程中常出现的缺陷进行分析介绍,并纤细分析阐述其应对方法。

概述

汽车工业的迅速发展,对零部件的设计和制造都提出了更高的要求,高集成、高性能、低成本是未来发展的趋势。变速箱壳体是汽车自动变速箱所有部件中体积最大,结构最复杂的零部件,它自身集成了液压油道结构、挡油结构、支撑包络结构。这样的优点是使变速箱高度集成,减小整机体积。但是,由于结构复杂,壁厚变化大,导致产品制造困难,需要对压铸工艺过程进行研究和改进。

本文以某型号自动变速箱壳体为例,阐述和分析在压铸过程中出现的各种常见缺陷问题,并提出相应的解决方案。

1、常见的变速箱壳体压铸缺陷及应对方法

1.1 模具飞料

模具飞料在首次试模时较为常见,主要原因为机上配模不良,模具间存在间隙造成,如图1所示。

解决方法是检查压铸机与模具间的配合情况,修模或调整装配后重新试模。如图2为重新调整后的试模结果,模具飞料得以解决。

1.2 入料口表面拉裂

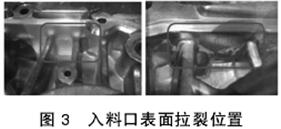

在压铸首次试模过程中,发现上端入料口处出现表面拉裂,如图3所示。

入料口拉裂可能会造成拉裂位置深度贯穿,从而导致产品泄漏。其原因主要为局部壁厚变化较大,而且靠近内浇口,收缩时受阻,在尖角位置形成应力,产生热裂。

为解决该问题,将扣裂处的出模斜度由原来的 1.5°增加为3°,更利于脱模;底部回转处倒角由原来的R3 增加为R5,增加了底部回转处的导流效果;压铸前重点喷涂该处脱模剂,避免遗漏喷涂导致脱模不利。

按照以上方案实施改进后,入料口处拉裂问题得已解决。

1.3 入料口处冷隔、发黑

冷隔在压铸过程中是较为常见的缺陷模式,冷隔呈现裂纹状缝隙,但缝隙带有圆角的棱边。冷隔缺陷大部分是由流头凝固阻塞形成的。

如图4所示,为某型号自动变速箱壳体出现入料口冷隔现象。

冷隔缺陷的解决措施主要为提高铝液的充型能力,该处一方面增加排气口来改善排气,另一方面在滑块内侧增加排水口来改善滑块内侧排水。改进后该问题得以解决。

1.4 油道壁厚较厚处缩孔和缩松

缩孔孔壁表面粗糙,形状不规则,通常出现在铸件最后凝固的位置和热节处。缩松是在凝固后期,凝固区的液相被枝晶分割成一个个孤立的小熔池,小熔池在凝固时体积收缩无法得到补偿而形成的。

如图5所示为某型号自动变速箱壳体在首次试模时在油道孔下方壁厚较厚处出现较大缩孔。

解决方法是:①如图 6,增加辅助浇道,增加浇注量;

②如图 7,在辅助浇道处增加导流筋,改善导流状况。

按照以上措施实施后,缩孔状况得以改善。

2、总结

汽车压铸零部件结构复杂,技术要求高,产量大,在压铸过程中必须尽可能考虑全面,消除工艺过程中的不利影响点,提升壳体压铸质量水平。

13.49万

13.49万

13.57万

13.57万

5804

5804

1.23万

1.23万

5816

5816

5932

5932

9741

9741

9631

9631

8766

8766

1.09万

1.09万

9183

9183

6365

6365

8651

8651

7910

7910

247

247

6620

6620

5668

5668

5331

5331

856

856

160

160