文:武汉凡谷电子技术股份有限公司 闵胜全

铝合金具有密度小、机械强度高、减震性能好、铸造性能优异、易电镀、喷涂,具有良好的导热,耐蚀性及抗氧化等优点,一直是通讯滤波器腔体压铸件材料的首选。随着产品对耐腐性能和导热性要求的进一步提高,滤波器材质由ADC12、ALSI12更换成欧标43400并广泛应用。我司在更换43400材料初期,在压铸生产过程中出现以下的压铸缺陷问题。

①产品壁厚位置,谐振杆凸台及产品填充末端接插件端面出现大量的密集型气,缩孔。

②散热齿(高度75-100 mm,小端1.2mm,拔模斜度1.2度)及腔内孤柱成型冷隔。

③产品出现大量的粘模,拉模现象。

④顶出时产品变形,平面度严重超差。

⑤产品有夹杂分层缺陷。

针对更换材料后生产中出现的质量问题,我司从材料、模具、压铸工艺几个方面进行研究和改善。

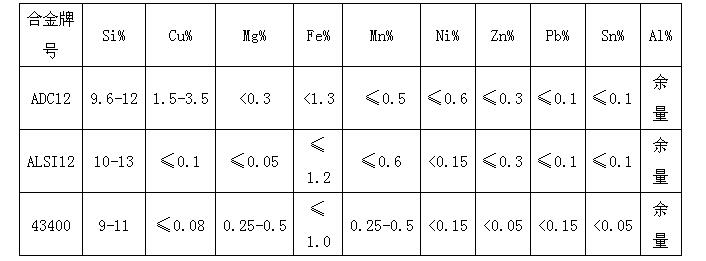

一、 ADC12、ALSI12、43400材料主要成分对比

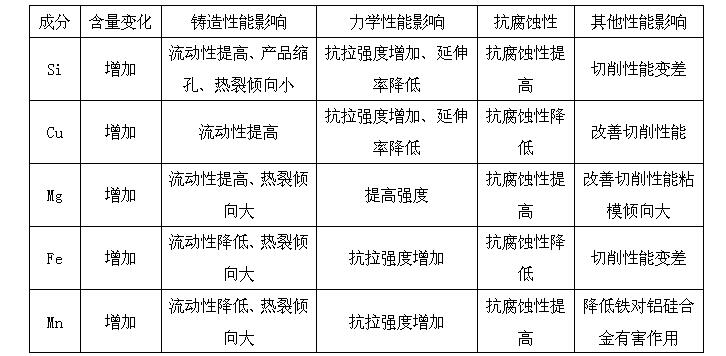

二、合金中各元素的主要作用

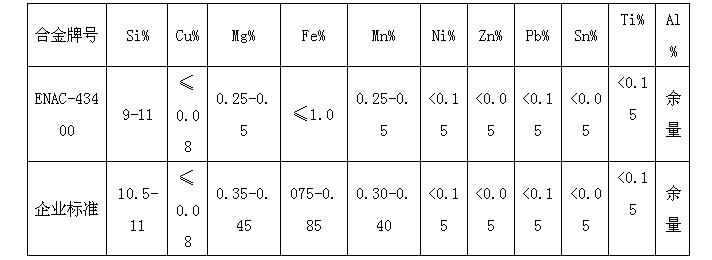

三、 分析材料各元素对产品机械性能、热传导率,防腐性能、切削性能、压铸工艺性的影响,制定出适用于滤波器腔体压铸的43400铝合金的企业内部标准。

①铝合金中硅的作用有两点,第一是增加流动性,但这点主要是对重力铸造等很低压强下的充填而言。检测与实践都表明,不加硅的铝合金和加了硅的合金在超过1MPa的充型压强下,充型性能差异不大,而现在压铸生产中压射充型压强均达到30MPa以上,即使流动性最差的合金、如变形铝合金及变形镁合金,都不存在充型不足的困难。第二点,也是铝合金中硅作用的最重要的一点,也是大家最容易忽略的一点。硅的作用是减少“液-固”相的相变体积收缩率。特别是高硅铝合金,当硅含量达到20%左右时如B390,ADC14铝合金,相变体积可以保持不变。由于铝合金压铸属于单方向的高压强充型铸造,不具备有反向补缩作用。正是这个原因压铸行业才特意配制相变收缩率比较低,含硅量高的铝合金牌号。

②硅含量的降低,压铸件毛坯在同样的压铸条件下,缩孔、疏松现象严重,合格率明显降低。主要原因是硅含量的降低导致铝合金体积收缩率较大。

③产品壁厚位置加工后出现大面积的气孔、缩孔的原因已分析出来。所以在硅的配比上踪合滤波器腔体热传导的要求及压铸工艺性,取上限10.5-11%配制。在后续模具浇排系统的改善、压铸工艺参数的设计上,保证合金在液相转化为固相时,能及时得到补缩的方向上进行改善,从而提高产品的致密度减少缩孔及疏松的形成。

④硅及铜含量的降低,产品的机械强度降低,热裂倾向增加。合金的延伸率增强,变得更软。顶出时易变形甚至开裂。一方面通过Mg和Mn 含量的配比提高机械强度,并在压铸工艺参数设定时,调整冷却时间、顶出速度及顶出力及脱模剂的喷涂,解决产品顶出时的变形及开裂的缺陷。

⑤元素Mn的作用,锰能阻止铝合金的再结晶过程,提高再结晶温度并能显著细化结晶晶粒。再结晶的细化,主要是通过MnAl6化合物弥散质点对再结晶粒长大起阻碍作用。过多的MnAl6能溶解杂质铁形成(Fe,Mn)Al6减少铁的有害影响。故锰的含量也不能太高,控制在0.30-0.40%范围内。

⑥Fe的含量低于0.7%则不易脱模,含铁量太高时,形成金属间的化合物FeAl3、Fe2Al7枝状结晶并形成硬点,当铁含量超过1.2%时会降低合金的流动性。故Fe的含量控制在0.75-0.85%。

⑦在铝合金中加入少量的镁,可提高强度和屈服极限并提高切削加工型及耐腐蚀性能,可细化晶粒。

根据各元素的影响,结合滤波器腔体的特点和要求及压铸的工艺性制定自己企业的合金标准。

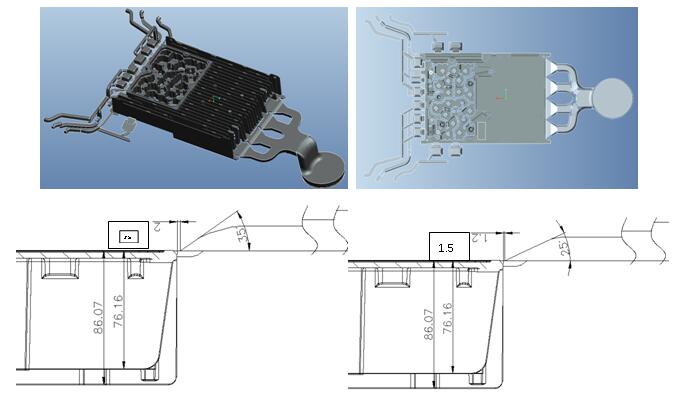

四、模具浇排系统的优化。改善浇排系统的目的,是为了更好的排气,更好的压力传递,有利于合金的补缩,缩短填充时间及延长内浇口凝固的时间。#p#分页标题#e#(只简要列举1套模,)

①增加模具的内浇口截面积,内浇口厚度由原来的3.6mm增加到3.8mm。

②改变内浇口的入射角度,由原来的35°改为25°,内浇口长度由原来的2.5mm改为1.5mm。

③通过调整流道的平面入射区域及纵向入射角度,在末端调整溢流口的位置及溢流体积,保证几股铝液能同时到达并顺序排出。

五、压铸工艺的改善

①滤波器腔体的腔内和接插件面的气孔质量要求非常高,对铝液的夹渣和含气量的控制要求非常严格。为了保证铝液的夹渣和含气量的降低,在熔炼时严格控制回炉料的比例及回炉料的质量,熔炼后的铝液用专用的旋转除气精炼机精炼。精炼时间由原来的360秒增加到480秒,并通过测氢仪及剖面检测来加强对铝液质量控制。

②为了改善散热齿及末端孤柱子的冷隔,机边保温炉料温由原来的660°C调整为680°C。铝液从舀进料勺起就开始降温,调整给汤机待料时间,保证在模具合模完成后,汤勺正好移动到浇料口,给汤待料时间调整在1—2秒,并把压射延时由1.5秒降低到0.5秒。我司采用的是五连杆给汤机,没有用定量炉。压室的热损耗平均为每秒3.89—6.12°C,在一般情况下都会下降12--18°C,如果压室充满度低浇入到压射完后的降温更快。合金的温度愈高,粘性越低,流动性越好,压射的阻力愈小,压力损耗越少,压力传递效果更好。

③模具采用水冷和油冷相结合的方式来控制模具的温度稳定在220-240°C范围内。压铸充型时,熔融的金属遇到冷的模具内腔,在模具的成型面上形成一层致密层。对模具模温的控制,主要目的之一是增加致密层的厚度并使模具各处温度相一致。对散热齿及谐振杆柱子采用油冷及油点冷,厚壁及横流道位置采用水冷。

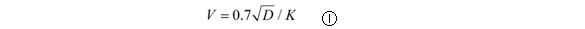

④滤波器腔体内的谐振杆凸台及上百个螺纹孔均需加工,还有厚1.2深75-100mm的散热齿,且腔体壁厚分布及其不均匀。同时许多模具需要设计前模顶出,前模较厚、造成压室充满度只有32%左右,低的充满度,会使铝液贴附在压室下部,与压室的接触面积大同时压室中铝液与空气的接触面积也大,铝液与空气及压室的热交换更快,在贴近下部的金属液容易先行凝固形成冷凝皮,在冲头高速压射过程中被冲破,是产品有夹层的主要原因,所以压射时要运用好慢速速度及一速速度。我司有普通的四级压射及实时控制压铸机。在实际运用中,实时控制机在慢速阶段用匀加速。普通机的慢速控制,跟据压室充满度经验公式:

(V为慢压射速度提高慢速的充填速度,D为冲头直径,K为压室充满度)

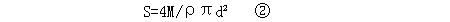

⑤因一快的压射能量会耗掉一部分氮气的储能,一快压射起点在金属液充填到横浇道三分之一处。快压射行程跟据理论公式:

(S为快压射行程,M为产品和渣包的质量,ρ铝合金的密度,d为冲头直径)

计算出快压射行程,并调整到金属液进入型腔15%左右的容积时开始起高速。这样既保证了金属液的全壁厚充填,又能保证内浇口前端堆积金属液的阻力不阻碍合金的流动。增压位置保证内浇口在未凝固前,增压能起到作用。因43400合金凝固体积变化大,增压发讯位置比原来提前,由原来压射零点位置50mm提到70-80mm。增压触发压力设定60bar。快压射速度由4.5m/s提高到4.8m/s。

⑥快压射和增压蓄能器的氮气压力在冬夏季节,分别控制不同的压力,一般夏天比冬天压力少5bar。夏天快压射和增压蓄能器的氮气压力设定为105+5bar和95+5bar。快压和增压储能压力为135+_5bar和125+5bar。铸造压力为95+5MPA。压射压力控设定35+5MPA,产品气缩孔合格率在98%以上。

⑦因Si含量的降低,合金的收缩率大且高温强度降低。铸件自身包紧力较大,故采用比以前高的模温,并调整冷却时间及顶出速度,在铸件还没有达到最大包紧力时就开始脱模,并在生产中每天对模具进行保养。

⑧滤波器腔体压铸件因需电镀,喷涂,对脱模剂的性能及喷涂要求非常高,我司采用不含硅油的高份子聚合物及含蜡的XY90A脱模剂,并把兑水浓度由1:160提高到1:140,模具温度的提高,能更好的在模具型腔表面形成一层皮膜,通过各工艺参数的调整,有效的解决了粘模、变形、平面度超差问题。#p#分页标题#e#

结论:

为了更好的满足滤波器腔体热传导率及防腐性能的要求,需要采用含硅及含铜成份低的43400铝合金,在新材料的应用过程中,通过对材料成份的研究及实践运用,制定适合滤波器腔体压铸的材料配比,并通过熔炼工艺的改善,模具浇排序统的优化,压铸工艺的调整,成功解决了43400铝合金在通讯滤波器压铸时的各种缺陷,提高产品的合格率。

10.26万

10.26万

10.34万

10.34万

5570

5570

1.2万

1.2万

5607

5607

5721

5721

9507

9507

1.6万

1.6万

9388

9388

8495

8495

1.06万

1.06万

8975

8975

6160

6160

8272

8272

7026

7026

6023

6023

5380

5380

5024

5024

535

535