文:布勒中国 卢宏远

本文阐述了高压铸造生产缸体的特点,并简单介绍了压铸岛的一些必须设备及 V 型缸体的生产要点。

1. 缸体压铸特点

众所周知,压铸产品中有很多产品用于汽车的零部件。随着对环保,轻量化的要求日益提高,汽车中的许多关键部件,如发动机缸体等,逐渐转向压铸生产。多年来,欧美和日本的大多数汽车公司已经采用压铸方法生产铝合金发动机缸体。在国内,用压铸方法生产铝合金发动机缸体目前也成为一种趋势。

相比传统的铸造,压铸缸体有以下优点:

(1) 效率高。在所有的铸造方法中,压铸是一种生产率最高的方法。这主要是由压铸过程的特点决定的,且随着生产工艺过程机械化、自动化程度进一步发展而提高。生产一个缸体的时间一般为90-180S对传统的低压或者砂型铸造省时省力;

(2) 精度高。只需个别部位加工即可使用;

(3) 铸件的强度和表面硬度较高;

(4) 节能省耗。一般每台设备每年可生产7万件左右;

(5) 占地面积少。

(6) 工艺路线短。传统的铸造工艺,缸体生产需要经过造型、制芯、浇注、冷却、落砂、清理、机加,热处理等诸多工序。而压铸则只需提前加工模具,浇注后很快将缸体毛坯铸件从压铸岛中取出,或者由人工去除飞边毛刺,之后进行检验、加工等便可。

压铸也有一定的缺点:

(1) 铸造缺陷较多。由于液体合金充型速度极快,型腔中的气体很难完全排除,常以气孔形式存留在铸件中。另外,压铸填充过程中的氧化夹杂等,如果集渣包等设计不合理,容易残留在产品内部;

(2) 压铸初次投资较高。有统计,如果生产的缸体数量低于10万个的话,低压铸造或砂型铸造的成本低于压铸。

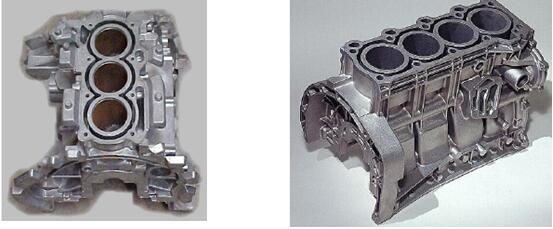

2. 缸体图片及压铸岛布局

排量在2.0 以下的汽车缸体一般为直列3缸或四缸,而大于2.0 排量的缸体则可能为直列六缸或 V 型六缸。图1分别为汽车的直列三缸、直列四缸、直列六缸和 V 型6缸缸体的图片。

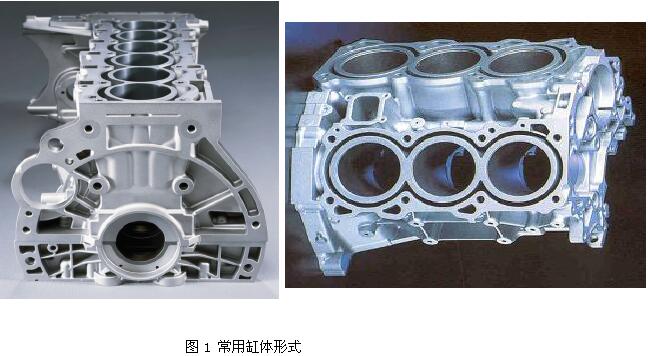

目前来讲,一般的压铸岛(压铸机和各周边设备一起统称为压铸岛)布局比较复杂,而且没有标准的布局格式。每个压铸厂家都会根据自己生产的经验和特点提出一些与众不同的布置,从而方便生产。但是压铸岛的基本周边设备一般如下:

1. 压铸机。吨位从2200吨到4400吨不等,主要由产品投影面积和增压压力决定;

2. 铝合金融化炉,或者铝合金保温炉。吨位一般在两吨左右,由产品重量和生产节拍决定;

3. 喷涂设备。或者采用双轴式喷涂,或者采用机器人喷涂。喷嘴的布局和喷头结构要求高,要能保证喷涂的质量;脱模剂的容器需要足够大,否则脱模剂添加过于频繁;

4. 取件设备。一般采用机器人取件。因为轴数太少,普通的简单取件手不能满足要求,且无法实现自动化运行;

5. 风冷架或水冷箱。根据不同厂家的要求、经验和缸体的特点而定。

6. 切边机。用于去除集渣包和浇道等。

7. 缸套输送带。缸套作为镶嵌件需要用输送带送达相应位置,由机器人放入模具。

8. 模温机。因为缸体生产对模具温度要求很高,模温机是不可或缺的。

压铸岛的布局可以是各式各样,图2 为一典型布置,仅供参考。

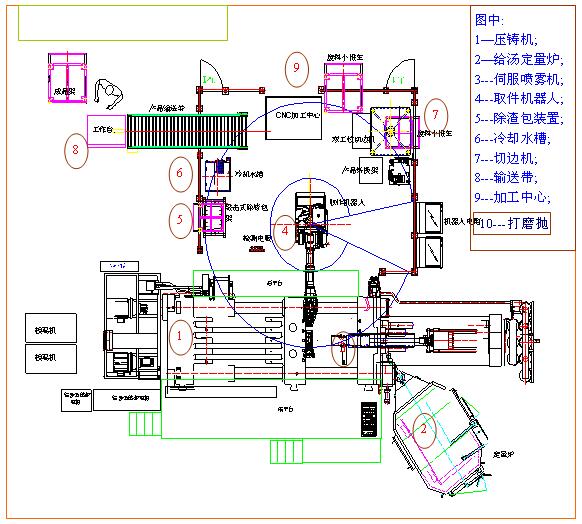

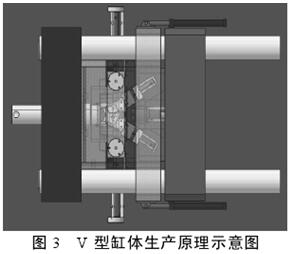

3. V 型缸体的生产

国内目前为止还没有采用压铸机进行 V 型缸体生产的厂家。V 型发动机缸体主要是缸套部分的抽芯比较困难,其余部分和直列的缸体没有太大的区别。比较简单的解决方法是在动定模板之间添加第三块模板,且称为中模板。中模板和动模板之间用液压连接。开模时,先打开动模板,然后抽芯,然后再打开中模板。之后上下左右滑块打开,这样就可以顺利把缸体从模具中取出。#p#分页标题#e#

图3为一 V 型缸体生产原理示意图,使用图中所示原理,欧洲、美国、韩国等地区和国家已经实现V6缸体的压铸生产。

4. 压铸工艺要点

首先,应该合理设计缸体压铸件的浇注系统。通常缸体压铸件的浇注系统有两种形式:单侧浇注系统和双侧浇注系统。单侧浇注系统一般适于小型缸体,双侧浇注系统一般用于大型缸体。齿形激冷排气块排气集渣效果良好,获得广泛使用。齿形排气道的厚度大致控制在0.6mm 以下。

采用合理的工艺参数,包括压射行程、压射速度、压射压力及压铸温度等,对提高压铸缸体质量和保持质量稳定性非常重要。通常,缸体压铸的慢压射速度控制在0.2m/s 左右,快压射速度控制在3-5m/s,或者填充速度控制在30-50m/s,压力一般不低于60MPa。

缸体压铸对压铸温度更为敏感。对于常用合金,金属液的温度要控制在640℃~680℃之间,模具的温度喷涂后控制在150℃~200℃之间。要使用模温机对模具温度进行控制,实际上,模温机已成为缸体压铸中不可缺少的辅助设备。同时要设置足够的冷却/加热管道,保证对模具温度的有效控制。

除去前述各因素外,合金液的质量也是不可忽略的。应充分注意合金液质量,避免合金污染,必要时应进行除气和精炼处理。真空方法也是缸体压铸一个有效的质量保证措施。

缸体压铸件的缺陷主要包括气孔、缩孔、冷隔、裂纹、夹渣等,缸体压铸件质量受多种因素影响,要综合考虑各种因素控制缺陷的产生。

5. 总结

缸体的压铸生产有其自身的优缺点,但在技术和经济上具有明显的优势。它不仅能达到较高的生产率,而且从材料至成品的整个生产过程也表现为最短的工艺路线。仅 2008一个年度,国内由布勒公司引入了7条2700吨级别的铝合金发动机缸体生产线。由此可见,由传统铸造方法向压铸转型来生产汽车缸体已经成为一个发展趋势。相信随着我们国家科技的发展,更多的复杂缸体生产线将会引入我国,从而进一步提高我国的压铸水平。

13.5万

13.5万

13.58万

13.58万

5805

5805

1.24万

1.24万

5818

5818

5933

5933

9744

9744

9632

9632

8768

8768

1.09万

1.09万

9184

9184

6368

6368

8652

8652

7924

7924

249

249

6631

6631

5670

5670

5333

5333

857

857

163

163