文:重庆大江美利信压铸有限责任公司 钱昌才

摘 要:通讯基站设备在通讯过程中扮演着重要角色,其负责对各种信号的接收与发送,数字处理模块是其核心之一,电路越来越高度集成化,由此产生的热量也越来越大。CPU 产生的热量需要通过机框外壳散发出去,如何对其进行散热提出了更高的要求。铝合金具有良好的导热性能,其压铸件常用于此类设备的外壳,可以满足一定的散热要求。散热叶片的形状特征,会影响其散热性能。对于铝合金压铸件,散热叶片的形状特征参数,对压铸工艺起着关键性作用。本文从理论设计结合实际生产,对散热叶片的特征参数对其成型性影响进行研究。

关键词:通讯;机框;散热;铝合金;叶片;压铸工艺;成型性

1、前言

信息技术的发展,不断地改变着信息的传输方式,同时也不断地改变着人们的生活方式。移动互联网,就是将移动通信和互联网二者结合起来,成为一体。是指互联网的技术、平台、商业模式和应用与移动通信技术结合并实践的活动的总称。随着4G 时代的开启以及移动终端设备的凸显为移动互联网的发展注入了巨大的能量,未来几年移动互联网产业必将带来前所未有的飞跃。

终端层包括智能手机、平板电脑、电子书、MID 等已经进入平常百姓家, 人们通过移动互联网,能够获得休闲娱乐类、工具媒体类、商务财经类等不同体验与服务。随着宽带无线接入技术和移动终端技术的飞速发展,人们迫切希望能够随时随地乃至在移动过程中都能方便地从互联网获取信息和服务,移动互联网应运而生并迅猛发展。

通讯基站设备在通讯过程中扮演着重要角色,其负责将对各种信号的接收与发送, 数字处理模块是其核心之一,电路越来越高度集成化,由此产生的热量也越来越大。传统的通过散热孔空气对流方式,由于空气中带静电灰尘的存在,在散热过程中会将灰尘带入 CPU 周围环境中,严重影响各类电子元器件的正常工作。壳体外设计成带散热叶片的结构,可以解决此类需要有一定防尘要求的问题。

铝合金密度低,但强度比较高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,工业上广泛使用,使用量仅次于钢。铝合金在导热性能上,其导热系数介于 130W/m•K~160W/m•K 之间;铝合金具有的优越性能,可以满足通讯类设备壳体的散热性要求。

压力铸造简称压铸,是一种将熔融合金液倒入压室内,以高速充填钢制模具的型腔,并使合金液在压力下凝固而形成铸件的铸造方法。压铸区别于其它铸造方法的主要特点是高压和高速。压铸机、压铸合金与压铸模具是压铸生产的三大要素,缺一不可。所谓压铸工艺就是将这三大要素有机地加以综合运用,使能稳定地有节奏地和高效地生产出外观、内在质量好的、尺寸符合图样或协议规定要求的合格铸件,甚至优质铸件。

压铸工艺具有生产效率高,产品组织致密,外形美观等特点,被广泛应用汽车零部件及通讯用基站壳体。

2 、机框上散热叶片成型性

压铸成型工艺中,零件的结构设计对最终铸件的成型性有着重要影响,对于薄壁类机框上散热用叶片的成型,叶片特征参数成为关键性因素。

叶片成型性的好坏会影响铸件产品的外观及内部质量。因此,研究叶片特征参数对叶片最终成型性有着重要意义。

高宽比:将高度 H 与宽度 W 进行较所得的值,用 H/W 来表示。本文中,将对叶片宽度

W 为 1.24mm~1.55mm,高度 H 为 2mm~8mm,高宽比 H/W 介于1.6-5.16,叶片间隙 G 为 2.75mm~3.5mm 之间的机框上的叶片进行研究。

2.1 产品特性参数

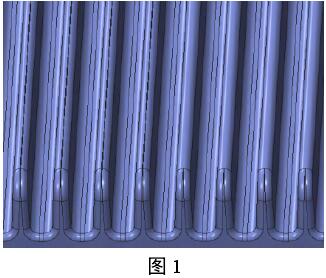

本次研究的叶片,均为从基板上长出,叶片形状如下图 1 所示:材质选用 AlSi9Cu3(Fe)

铝合金。基板平均壁厚为 2.5mm。

2.2 散热片的特征参数

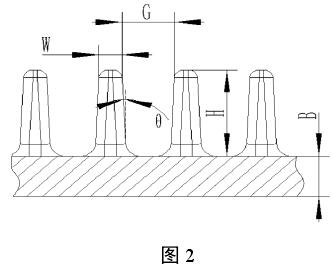

叶 片 尺 寸 参 数 为 : 高 度 H(mm), 宽 度W(mm)(小头),间隙 G(mm), 拔模斜度θ(°),平均壁厚 B(mm); 如下图 2 所示:

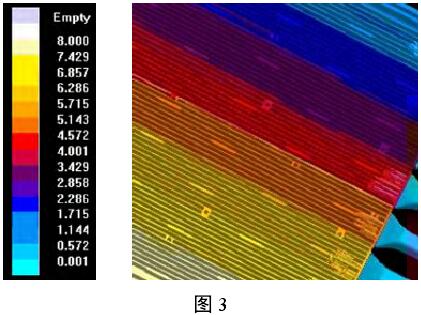

2.3 叶片设计

不同型号的叶片参数如表 1 所述: 按照模具设计手册,将带叶片的三种产品的模具 #p#分页标题#e#

3D 设计完成,并制作模具。三种不同型号的叶片,其基板壁厚均为2.5mm,主体结构均为机

框类。产品结构类似,外形尺寸长(mm)×宽(mm)×高(mm):323×278×22。产品重量为 1.3-1.5kg。

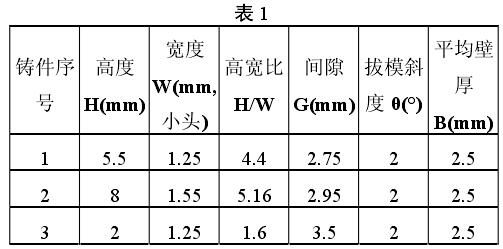

通过模流分析,从理论上对产品进行了初步分析,确定进浇方案。模流上对充填、凝固、速度、温度、卷气等进行了模拟分析。

如下图 3 所示:

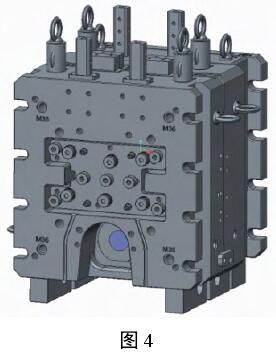

2.4模具制作

通过计算选择压铸机的锁模力,模具适合机型吨位为 800 吨;采用 QT500 模框及 DIEVAR模芯材料制作好模具。 模具图如下图 4 所示:

2.5 铸件的生产及分析

压铸机型选择 DM800T 级卧式冷室压铸机。铸件材质均为 Al Si9Cu3(Fe)铝合金锭,通过

Striko3T 溶解炉加热熔化后,加除渣剂精炼,采用旋转除气工艺进行除氢。确保成份检测合格后转运至压铸机旁的保温炉,机械手自动给汤,压铸成型后机械手自动取件获得铸件。铸件如下图五所示:

通过对批量生产的压铸毛坯品进行分析,结果发现,样品 1 在远离浇口区域的叶片顶端出现穿透性冷隔,其他区域未出现此类缺陷;样品 2 在远离浇口区域的叶片顶端未出现穿透性冷隔,但是部分区域出现花纹;样品 3 整个叶片区域未出现缺陷;因此可以判断,样品1成型差,样品 2 成型好,样品 3 成型较好。

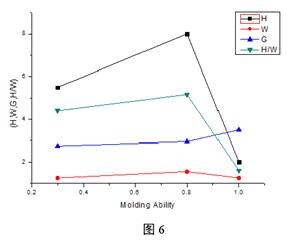

铸件1,由于叶片(小头)宽度为 1.25mm,叶片间隙为 2.75mm;铸件 2 叶片(小头)宽度为1.55mm,叶片间隙为 2.95mm;铸件 3 叶片(小头)宽度为 1.25mm,叶片间隙为 3.5mm;三种铸件叶片高宽比H/W 分别为:4.4,5.16,1.6。几种参数对叶片成型性影响如下图6 所示:

对叶片成型性,使用 MA 系数来表达(如图6所示),成型性好即MA 系数为 1.0,成型差的即 MA 系数为 0;通过简化定义,铸件1 叶片上出现穿透性冷隔,其MA 为 0.3;铸件2 叶片上未出现冷隔,但存在部分花纹,其 MA 为 0.8;铸件 3 叶片上未出现缺陷,其MA 为 1.0;通过绘制并对图六进行分析,结果发现,叶片高度越低,其成型性越好;高宽比越小,叶片成型性越好;叶片间隙越大,其成型性越好;叶片宽度越宽,其成型性越好。

3、结论

通过对三种不同特征参数的铸件进行分析,得到下面几条结论:

(1)基板厚度为 2.5mm,对叶片的成型没有影响;

(2)高度越低,MA 系数越高, 叶片成型性越好;

(3)高宽比越小,MA 系数越大,叶片成型性越好;

(4)叶片间隙越大,MA 系数越大,叶片成型性越好;

(5)叶片宽度越宽,MA 系数越大,叶片成型性越好。

13.49万

13.49万

13.57万

13.57万

5804

5804

1.23万

1.23万

5816

5816

5932

5932

9741

9741

9631

9631

8766

8766

1.09万

1.09万

9183

9183

6365

6365

8651

8651

7910

7910

247

247

6619

6619

5668

5668

5331

5331

856

856

160

160