文 :上海汽车集团股份有限公司技术中心 谭秀杰 甘道辉 袁海峰 陆慧叶

摘要 文章主要通过对某变速器执行器阀体活塞孔内表面的“凹痕”缺陷产生原因的排查及分析,总结出铝合金压铸件内部聚集的微小缩孔群也是导致表面缺陷产生的原因之一,为提高压铸件质量起到抛砖引玉的作用

关键词 变速器 凹痕 压铸件

0 引言

机加工表面产生的微观几何形状误差和表面物理力学性能的变化,对零件的耐磨性、

疲劳强度、耐腐蚀性、密封性、配合质量都有严重的影响。机加工表面质量的内容主要包括: 表面粗糙度、表面层的物理力学性能和表面波度等。本文所提及的缩孔是铝合金中金属液流动过程的卷气和凝固过程的收缩所产生的孔洞类型缺陷,且是直径微小且密集的缩孔群。

1 理论背景

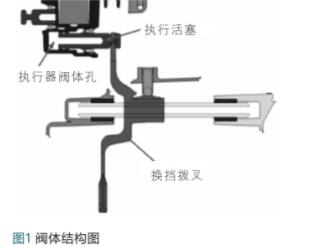

本文所提到的是某一自动变速器,其控制模块的执行器阀体是铝合金高压铸造成型件,该孔配合件为往复运动活塞,依靠液压油压力( 最大4 MPa) 控制拨叉往复运动,实现同步器换档,该阀体上的活塞孔要满足动密封零泄漏要求,故产品机加工表面设计要求很高,一旦泄露则有可能引起换档品质问题,产生异响、冲击等,甚至无法换档,其结构组成见图 1。

2 表面缺陷概述

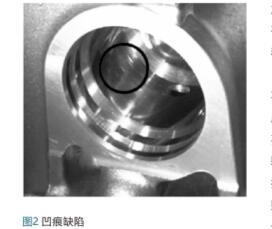

密封有动密封和静密封两种情况,文中提到的活塞孔内表面孔口位置,是活塞往复运动的区域,属于动密封要求。图 2 圈中所示为文中提到的较为明显的凹痕缺陷,少部分缺陷位于动密封区域; 图 3 为缺陷放大图,可见凹痕过渡圆滑,周围没有材料堆积现象。该表面原设计要求为动态密封区域机加工表面不允许有气缩孔,粗糙度为Ra1.6μm ,这种严格的表面要求是提高液压系统的性能和可靠性。

3 缺陷解析过程

首先选取 3 个缺陷零件对表面进行电镜放大观察,发现绝大多数缺陷是肉眼能观察到的楔形凹陷,如图 3 所示,形状像小船,两边窄而中间宽,凹陷内表面状况良好,可见刀痕,原始的镗孔直径和凹陷之间过渡圆滑,边缘没有材料凸起现象,这一点与外力撞击损坏不同,此外对零件气密性试验或运输过程中的现场排查,从而排除合格产品

受外力撞击情况; 另通过合格件的故障再现也可排除这种情况。问题的重点就集中在毛坯质量和机加工过程两方面。切削加工影响表面粗糙度,如刀具的几何形状、材料和几何参数、主偏角、切削用量、切削液等; 用对比排除法: 同一台加工中心,相同的刀具和加工环境,同一加工技师加工同一批次的毛坯,结果仍有 20% 左右零件被检测到上述缺陷,而加工另一家毛坯供应商的相同产品,却没有检测到此缺陷,综上所述基本可以判断这种缺陷和毛坯的内在质量有一定的关系。

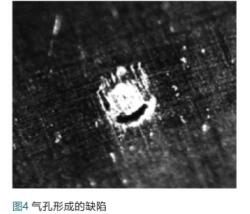

压铸工艺过程复杂,由于原材料控制不严、工艺方案不合理,生产操作不当等原因,会使铸件产生各种铸造缺陷,如气孔、缩孔、冷隔、裂纹等。根据压铸经验,气孔是在压铸过程中由于气体没有被排除而形成的空穴,通常圆形,形状规则,且刀具加工过程中无法使其完全闭合,裂缝依然存在。在对整个表面的放大观察过程中,发现有一处由较大气孔形成的缺陷,如图 4 所示,该外观形状与文中提及的缺陷不同,由于该缺陷位于孔底,目视化外观检测时没有被发现。

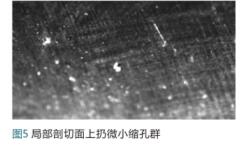

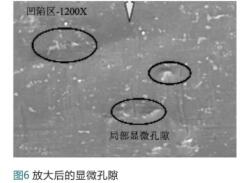

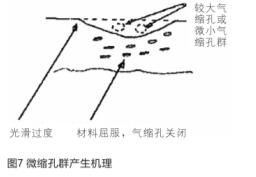

文中提到的微小缩孔群是直径小于或等于0.1mm,且密集存在,称为微缩孔群。图 5 为一局部剖切面存在的微小缩孔群; 对缺陷件局部表面扫描电镜放大 1200 倍分析,缺陷区域表面可见显微孔隙,结果见图 6。经上述对比观察分析: 这种表面“凹陷”的形成是由于较大的缩孔或微缩孔群的存在导致其所支撑表面的材料疏松,加工过程中受刀具的负载引起表面周围结构性质变化而形成的。产生机理见图 7,机加工过程中产生载荷特性来解释上述推理依据: 刀具在加工过程中必然会对母材施加一个最小的剪切力或挤压力,材料的各向同性是至关重要的,如果母体是一种有效的均匀材料特性,无太多的缺陷,这种情况下刀具的负载是有利的,不会造成任何不利的材料故障与工具负载; 而较大的气缩孔或微小密集气缩孔群会对铝合金材料属性产生一定影响,在刀具负载作用下,材料屈服,缩孔受挤压而闭合,形成凹陷,产生文中所示的周围圆滑过渡的“凹陷”缺陷。#p#分页标题#e#

4 分析结果及验证

通过上述缺陷分析后,基本确定是铸件内部的微小缩孔群导致了机加工表面缺陷产生,为了进一步验证,毛坯供应商对压铸工艺过程调整改进,重新交样的毛坯机加工后文中所描述的表面凹痕缺陷没有出现。这种微孔的直径小于或等于0.1 mm,通常图纸上对这类微孔是不定义的,因为常规无损探测手段如目测、X 光探伤仪是无法探测到的; 但随着近年来科技的发展,工业 CT 可得到试件的全部空间信息和缺陷,对铸件的检测具有很高的分辨力,能更准确地判定缺陷,是目前最为精确、可靠的无损评价手段,如果条件允许,关键功能区域建议采用工业 CT 来评判铸件质量。

5 结语

气缩孔在铝合金高压成型工艺中是不可避免的,尤其这种微小的缩孔群,通常的产品设计要求中作为不可探测项而不作质量考核,尤其是存在产品内部。但是如本文所述,毛坯经过机加工过程后,如果这类微缩孔群对表面要求已经产生了影响,甚至影响到了产品使用功能,经过评估后可以判断铸件质量是不能接受的,则必须要求供应商进行工艺整改。今后在铝合金零件设计中,要充分考虑到微缩孔群的影响,既不能为过分的严格而增加制造成本,也不能因为设计要求不明确而导致缺陷零件滥竽充数。

14.4万

14.4万

14.48万

14.48万

5869

5869

1.25万

1.25万

5879

5879

5992

5992

9820

9820

9690

9690

8838

8838

1.16万

1.16万

9249

9249

6439

6439

8754

8754

9783

9783

621

621

7820

7820

5779

5779

5580

5580

1292

1292

555

555