文 :一汽铸造有限公司压铸厂 门海涛

摘要:

通过对2800T压铸单元原循环水系统进行重新设计和改造,改善了因循环水系统设计不良造成的管路堵塞和漏水现象,节约了大量停机停台时间。与原循环水系统相比,新的循环水系统增加了供水稳定性,提高了供水水质,具有恒定可调的供水压力以及恒定可调的供水温度,不受季节变换的影响。实践证明,该循环水系统改造降低了设备停台频次,使压铸单元的产量提高了一倍。

关 键 词: 压铸机;循环水;温度 ;产量

背 景:重量在汽车设计过程中寸两寸金。研究表明,汽车整车重量每降低10%,燃油效率可提高6%~8%,油料有效使用率可以提高5%,同时能减少10%的汽车尾气排放,汽车噪音也可以降2dB-3dB 。此外,汽车减重后能提高其操控性能,缩短其加速时间及制动距离,降低尾气排放。在低碳、节能、减排和可持续发展的思路带动下,越来越多的汽车部件采用高强度的镁铝合金等轻金属压铸件,以减轻整个装备的重量,实现汽车的轻量化。

压铸是指使用压铸机将铝、锌、镁、铜等的合金熔液注入模具后,在熔融状态下挤压成形并强制冷却,在短时间内生产大量尺寸精度高、结构致密性好的铸件,以减少机加工余量和保证铸件内在质量。

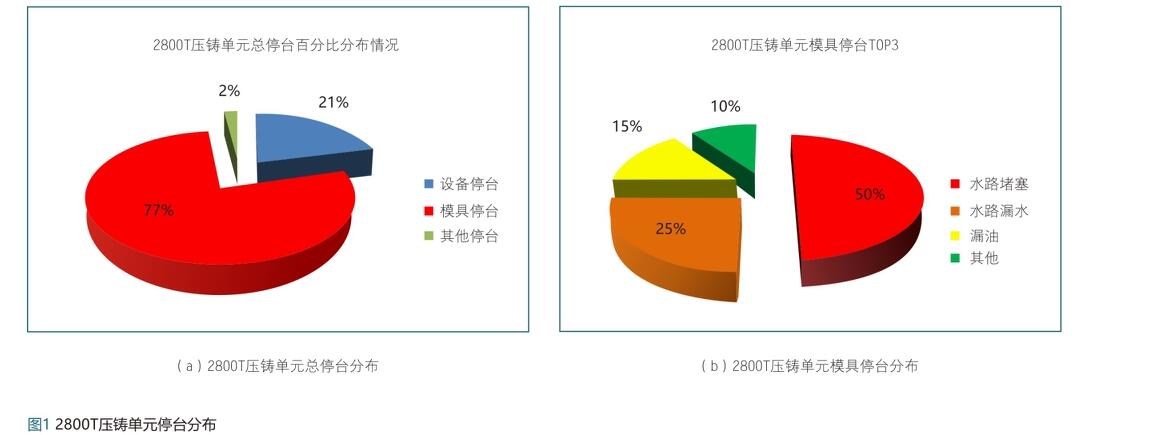

2800T压铸单元是压铸厂供应一汽大众EA211系列发动机缸体毛坯件的主要生产设备,整套设备由德国福莱公司根据压铸厂要求定制而成,设备制造精良,设计先进,自动化程度高。该压铸单元集铝合金保温炉、给汤机、喷涂机器人、压铸机、点冷机、取件机器人、切边机、打码机及静电除尘系统于一体,采用集成流水线设计,喷涂、浇筑、压射、取件、冲边、打码、清理等工序全部在该单元中完成,整个生产过程只需一个操作者即可独立完成,生产节拍达到120S每件。该压铸单元设计产能为每月1万件缸体以上。但在实际生产过程中,由于设备所配套的模具结构设计复杂,设备模具经常发生故障,2015年平均单月产量不足3000件。通过对2800T压铸单元停台进行统计分析,如图1所示,发现由于原循环水系统设计不足导致的设备模具出现水路堵塞和漏水问题,是造成缸体产能不足的主要原因。我们决定对压铸单元循环水系统进行重新设计和改造。

1、循环水对压铸单元的影响

在压铸单元中,循环水的作用是冷却和控温,主要作用于以下几个方面:压铸机液压油冷却、压射冲头冷却、料杯冷却、模具型腔及型芯的冷却,其中最为关键的是模具型腔及型芯的冷却。实际生产过程中,2800T压铸单元循环水通水如图2所示。

压铸工艺有一个不足就是模具温度高,铸件凝固和冷却速度慢。循环水系统完美解决了这一问题。通过控制循环水的温度、流量等参数来控制模具温度,可以有效缩短铸件结晶凝固时间,提高铸造生产效率,降低废品率,延长模具的使用寿命。循环水的合理控制和使用至关重要。一方面,模具的温度控制较高,有利于铝液在模具内的流动填充以及铸件的成形,生产薄壁铸件或者带有筋板、凸台部分的铸件,就需要提高模具温度以增加铝液的流动性。但当模具温度过高时,会因工件不能充分冷却而在脱模时产生应力拉伤,造成内部裂纹,甚至产生粘铝现象,使铸件表面粗糙或缺块,失去表面光洁度;动静模间的排气间隙会因模具膨胀而减小,致使铝液在填充过程中型腔内的空气不能充分排出,在铸件内产生气孔。另一方面,模具的温度控制较低能加快铝液凝固速度,这在生产厚壁件时尤为重要。但模具温度控制过低不利于铝液的流动性并有可能引起铸件冷隔;动静模间的排气间隙会因模具收缩而增大,致使铝液从间隙中冲出,形成飞边甚至呲模现象。

2、 原循环水冷却系统分析及改造方案

2.1 原循环水系统分析

冷却可分外冷和内冷,外冷是通过喷淋或涂抹脱模剂的方式进行冷却;内冷是在内部通冷却循环水的方式进行冷却,冷却速度快效果好,是现阶段采用最多的冷却方式。对循环水冷却效果的控制主要有两种:一种是通过时间控制,即在某一个时间点开启电磁阀,到另一个时间点关闭电磁阀。另一种是通过温度控制,即温度超过设定值时开启电磁阀,温度降低到设定值时关闭电磁阀。

从原循环水通水示意图可以看到,原有循环水系统已经经过了比较精心的设计,主要体现在:一、采用内冷的方式,通过三种方案对设备模具进行预热。外框用油温机进行加热,内框用水温机进行加热,中间则用循环水进行温度调节。二、采用电磁阀控制循环水供应的时间点和时间段,即在压铸机起快速时开通电磁阀,利用循环水对模具进行冷却,在压铸机开模以后关闭电磁阀,停止循环水对模具进行冷却。

原循环水冷却系统仍存在以下不足:一、循环水水质差,含有多种杂质,进而对设备模具管路在高温环境下造成电化学腐蚀,导致较细管路堵塞,致使局部温度偏高,密封失效,最终导致模具漏水。在实际生产过程中,经常发生因循环水水质差产生水垢并引起部分循环管路堵塞,结果导致模腔表面经常粘铝,需要频繁打磨模具,在模具边角处也出现龟裂现象。设备几乎每连续生产3天就会出现一次模具漏水现象,每次都需要拆卸模具进行修复,致使设备长时间停产。二、循环水压力波动大。循环水压力从2公斤到4公斤区间出现无规律波动,对设备模具管路及接头造成冲击,达不到预期的冷却效果,同时极易造成管路漏水故障的发生。

2.2改造方案及问题与解决:

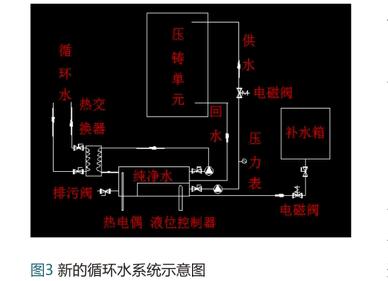

针对原循环水系统的不足,我们提出以下改进:一,用纯净水替代水质较差的循环水作为冷却介质,减小循环水对设备模具管路的腐蚀;二、用变量泵代替原定量泵以保证循环水压力恒定且可调;三、采用采用内外两个循环系统,保证循环水温度恒定。设计原理如图3所示:

内循环冷却水采用工业纯水,流动顺序是:水泵从装有纯净水的水箱抽出并提供压力,流经电磁阀→调节阀→流量计→模具,模具流出后回到纯净水水箱。纯净水水箱设有液位控制计和补给管路,当液位控制计检测到水箱液位低时补给水管路上的电磁阀打开对纯净水水箱进行自动补水。外循环使用的冷却水为工业循环水,流量大流速快,通过热交换器与内循环水实现热量传递,负责把内循环的热量带走。

该循环系统的换热器采用板式换热器,换热面积13立方米,设计温度150摄氏度,设计压力10MPa;水箱采用长2米,宽1.2米,高1.5米的长方体水槽:水泵采用格兰富变量泵,流量17m³/h,最大输送压力16bar。电路部分主要由空开、接触器、变频器、过载保护器、温控器、指示灯和开关等组成。纯净水水箱内部装满纯净水作为循环水水源,底部连接格兰富变量泵M1为压铸单元提供应循环水供水,在回水端增加过滤网用以过滤净化回水。为了维持纯净水的温度恒定,增加一套冷却水循环系统,用格兰富变量泵M2将循环水送入板式换热器用以冷却纯净水。水槽内设有温度计,用以实时显示纯净水温度。当纯净水温度高于30摄氏度时,温控器将导通信号传递给控制电路使得M2运转,循环水进行冷却。当温度低于25摄氏度时,温控器输出信号使M2停泵,纯净水处于保温状态。

2.2.1 恒压控制的实现

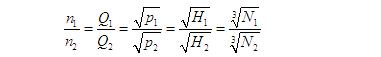

对于同一台水泵,其转速n,流量Q,压力p,扬程H以及功率N存在如下比例关系:

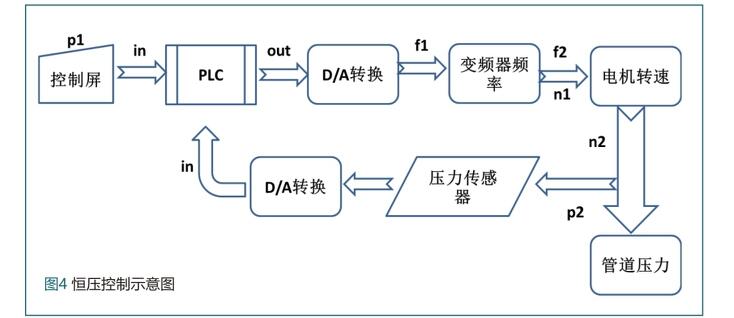

如图4所示,我们在控制水泵电机的接触器和电机之间增加一台变频器,通过改变水泵电机的转速,就可以使水泵的输送压力稳定在一个比较恒定的数值。在循环水出水口处的压力传感器将所测信号传递给PLC,PLC将其与设定值进行比较并修正变频器频率,当出口压力低于设定值时,使变频器频率增加进而提高变量泵出水压力,当出口压力高于设定值时,PLC输出信号使变频器频率降低,进而降低出水压力,使出水压力得到实时自动调节,实现闭环控制。

为了能实时显示水泵输出压力,我们在水泵出口处增加一个带阀门的压力表。在实际过程中,经过不断地对水泵电机转速进行调整和将水泵的输出压力与压力表进行对照,最终变频器输出量稳定在30HZ,此时水泵的输出压力稳定在了0.2MPa,如图5所示,并且显示了极高的稳定性。

2.2.2 恒温控制的实现

据缸体毛坯件调试过程中的积累的经验,循环水温度要控制在25摄氏度和29摄氏度之间才能达到最好的模具冷却效果,同时缸体毛坯件的质量不受损害。为此,需要增加一套循环冷却系统。设计思路为用一台冷却泵将纯净水回水输送到板式交换器中进行冷却,同时用温控计实时监控纯净水水箱温度。在温控计中进行设定,当实测水箱内纯净水温度高于29摄氏度时,温控器发出电信号并将其输送给接触器线圈使得接触器吸合,电机上电带动冷却泵工作,纯净水开始冷却;当实测水箱内纯净水温度低于25摄氏度时,温控器发出电信号使得接触器断开,冷却泵停止工作,纯净水在密闭水箱内处于保温状态。

3、 改造效果分析:

3.1 冷却效果分析

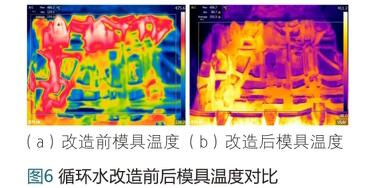

红外热成像仪能够在不接触模具表面的情况下能够即刻准确的读出模具表面的温度,从而为我们动态表征循环水的冷却效果提供了条件。FLIR T650sc红外热像仪为专门研发用热像仪,能对正在检测的物体进行连续自动对焦,测量范围-40摄氏度到2000摄氏度,最小温度误差达到0.02摄氏度。用FLIR T650sc红外热像仪对循环水改造前和循环水改造后的同一冷却区域距离0.5米进行温度采集,以比较循环水改造前后模具温度的变化,如图6所示。

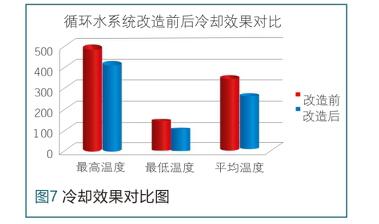

我们分别对比改造前后的最高、最低和平均温度变化情况,如图7。我们发现,在同一被测区域改造后的平均温度较改造前的平均温度降低了84摄氏度,最高温度和最低温度则分别降低了80摄氏度和43摄氏度。原因是新的循环水系统由于采用纯净水,减少了对循环管路的腐蚀和堵塞的情况发生,管路较之前更通畅流量更大。

3.2 水路堵塞频次分析

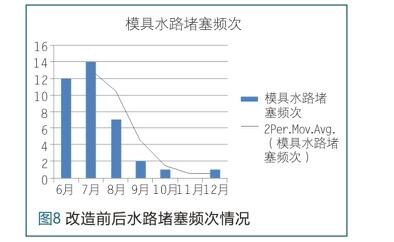

我们对改造前后水路堵塞频次情况进行统计,如图8所示。可以看到,从2015年8月份完成循环水系统改造之后,设备因模具水路堵塞导致的停台次数得到显著的降低,到2015年10月份之后,因水路堵塞造成的停台基本控制在了每月1次以内,显著的降低了2800T压铸单元的故障停台时间。循环水路堵塞频次的减少主要是归功于改进后的循环水系统采用纯净水作为媒介,不含杂质,有效降低了对循环水管路的电化学腐蚀以及杂质对管路的堵塞情况,同时循环水压力的恒定消除了压力频发波动对管路接头及密封件的损害情况的发生。

3.3 产量分析

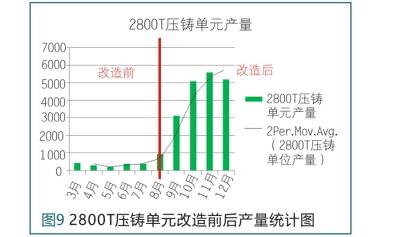

我们对2800T压铸单元月产量进行统计,如图9所示。在2015年循环水改造之前的3月份到7月份,2800T压铸单元单月产量维持在1000件以下的较低水平,这是大量的设备停台所致,主要是模具堵塞造成的修复时间和拆卸、安装模具时间、以及模具加热时间。在8月底循环水系统完成改造后,该压铸单元的产量节节攀升,达到空前水平,9月份产量达到3133件,是改造前的3倍,10月份、11月份、12月份则连续三个月月产量突破5000件以上,在12月份2800T压铸单元的月产量则接近了6000件。

4 、结论

本文从一汽铸造有限公司压铸厂生产实际情况出发,分析了循环水系统对压铸单元的重要性,原循环水系统存在的不足,重新设计的新的循环水系统并在实际生产过程中取得了良好效果。

17.69万

17.69万

17.8万

17.8万

7570

7570

1.44万

1.44万

8206

8206

7706

7706

1.15万

1.15万

1.16万

1.16万

1.08万

1.08万

1.39万

1.39万

1.13万

1.13万

8158

8158

1.07万

1.07万

1.21万

1.21万

3100

3100

9847

9847

7975

7975

7975

7975

3655

3655

2880

2880