文:中国汽车技术研究中心 孟宪明

摘要:某些镁合金方向盘骨架在车辆试验过程中发生断裂,通过宏观观察、扫描电镜及能谱分析、金相检验等方法,分析了方向盘的断口形貌及组织特征,以确定方向盘断裂的原因。结果表明:断裂方向盘经历了微裂纹形成与扩展和快速断裂两个阶段;断裂方向盘组织中晶粒尺寸不均匀,存在大枝晶和缺陷,而未断裂方向盘组织中的晶粒相对细小致密,这些是方向盘骨架断裂的主要原因。

关键词:方向盘骨架;断裂;晶粒尺寸;缺陷;裂纹

镁合金因其具有轻质、高比强度、优良的阻尼吸振性能、加工性能等优点,在汽车方向盘骨架中的应用日益广泛。

某车型方向盘骨架采用 Mg5AlMn镁合金压铸成型制造,在车辆试验过程中方向盘骨架发生断裂,如图1所示。1号和2号方向盘骨架均在相同位置发生断裂,未断裂的3号方向盘骨架经渗透着色后发现,在与1号和2号方向盘骨架相近位置处的内圈外沿处有微裂纹,宏观观察该处轮圈的侧面发现了切边留下的较宽的痕迹,推测3个方向盘骨架开裂处为靠近溢流槽段位。这3个方向盘骨架为同一厂家不同生产批次产品,为了查明方向盘骨架的断裂原因,对断裂方向盘进行了宏观观察、扫描电镜及能谱分析、金相检验等,并提出了改进建议。

1、理化检验

1.1 宏观观察

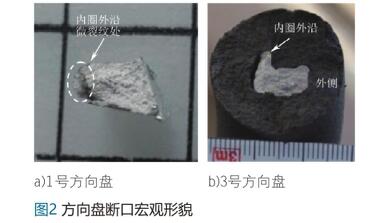

截取1号和2号方向盘断口部分,并从3号方向盘微裂纹处取样,对比断口宏观形貌,如图 2 所示。可见1号方向盘断口呈现银灰色,内圈外沿处断口相对平整,断口中部凹凸不平,存在肉眼可见的二次裂纹,如图2a)所示;2号方向盘断口与1号的类似。3号方向盘微裂纹处为银灰色和棕色的微小区域,如图2b)所示。

1.2 扫描电镜及能谱分析

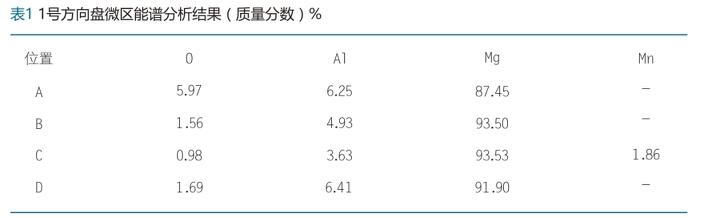

图3为1号方向盘断口的扫描电镜形貌。在内圈外沿的断口边缘处存在磨损痕迹 ,见 图3a)。外沿附近断口形貌呈现两个典型特征,即断口表面覆盖细小颗粒的区域I和以韧窝型开裂特征为主的区域II,分别见图3b)和图3c),区域I至区域II的最大宽度约为1.93 mm。能谱分析结果表明,区域I的细小颗粒氧含量较高,约为6%(质量分数),

区域II的 氧 含 量 相 对 较 低 ,如 表1所 示 。试样中部断口大部分呈韧窝型的韧性开裂特征,局部有细小的晶粒和缺陷,如图3d),e)所示。在2号方向盘骨架断口中也发现类似情况,即内圈外沿处断口氧含量相对较高,存在细小颗粒的区域I最大宽度为3.09mm。

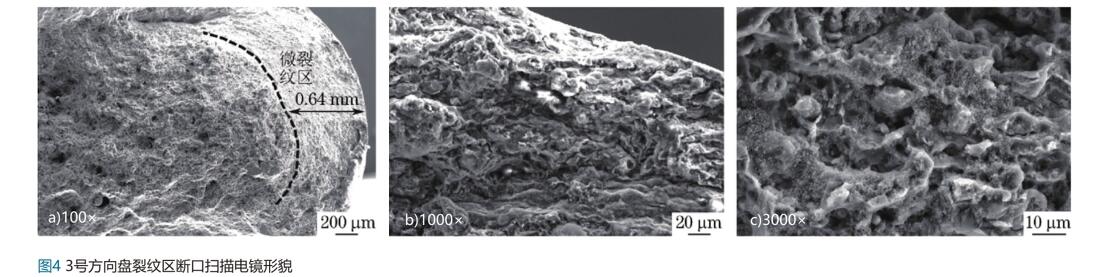

对3号方向盘裂纹区断口进行扫描电镜观察,结果如图4所示。在低倍放大条件下观察,微裂纹最大宽度约为0.64mm,表面没有明显的凹凸不平现象,如图4a)所示。对断口表面进一步高倍放大观察发现,在外沿处有微小的坑状缺陷,断口表面同样覆盖了细小的氧化物颗粒,如图4b),c)所示。能谱分析表明这些颗粒的表面成分(质量分数,%)为:24.46O,67.29Mg,5.57Al,0.29Cl,0.38Mn。

1.3 金相检验

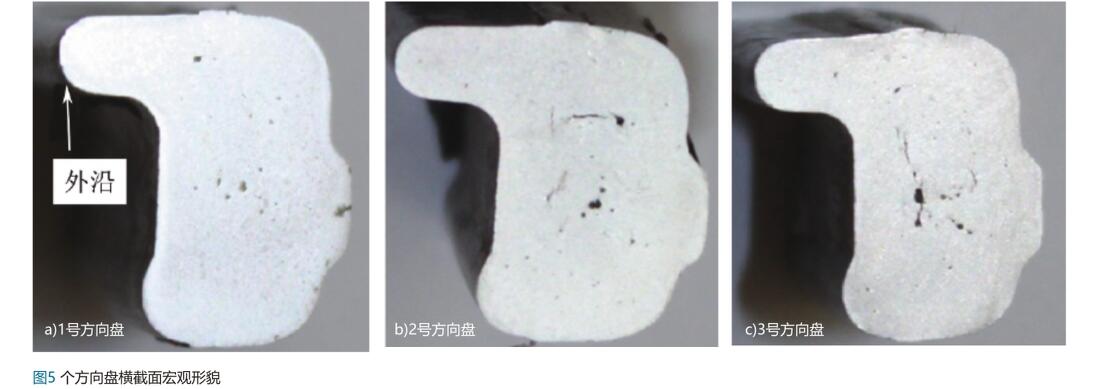

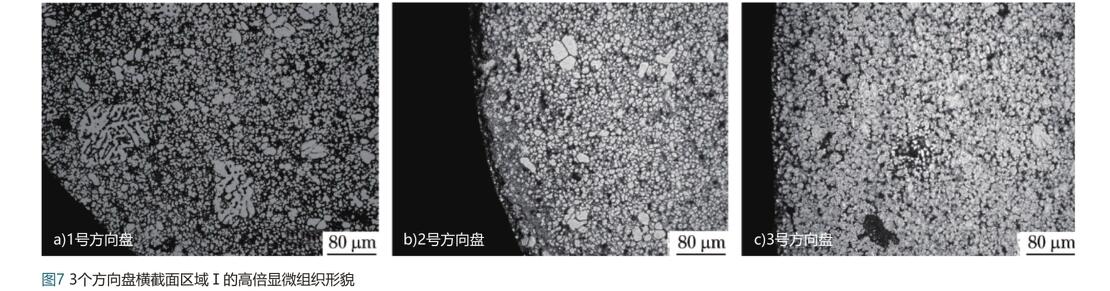

图5所示为从3个方向盘骨架断口附近取样的横截面宏观形貌。可见3个方向盘在内圈外沿附近相对致密,但心部存在大量缺陷。为了进一步对比3个方向盘组织的差异,对内圈外沿附近取样进行对比分析。借鉴科研人员对于镁合金金相试样的制备方法,将3个方向盘断口进行制样观察,图6所示为3个方向盘骨架内圈外沿的横截面低倍组织形貌。可见1号方向盘骨架内圈外沿部分分为两个区域,如图6a)所示,区域I由细晶粒和部分枝晶组成,宽度约为0.43mm,区域II由小晶粒和较多枝晶组成,且有较多枝晶发生聚集。2号方向盘外沿区域I的宽度增加至约 0.73 mm,枝晶数量略有减少,区域II由小晶粒、部分长椭圆形晶粒以及部分枝晶组成,如图6b)所示。3号方向盘外沿晶粒都比较细小均匀,主要由大量细小晶粒和少量椭圆状晶粒组成,区域I与区域II的分界不明显,区域I宽度增加至约1.1mm,如图6c)所示。图7所示为3个方向盘骨架内圈外沿区域I的高倍显微组织形貌。可见1号方向盘内圈外沿的边缘主要由小晶粒、部分大晶粒和树枝状大晶粒组成,小晶粒直径小于20μm,大晶粒直径为20~60μm,树枝 状大晶粒直径大于100μm,如 图7a)所 示 。2号方向盘内圈外沿的边缘主要由小晶粒和部分大晶粒组成,小晶粒直径小于20μm,大晶粒直径为20~60μm,如图7b)所示。3号方向盘内圈外沿的边缘主要由小晶粒和部分大晶粒组成,与2号方向盘相比,其大晶粒的平均直径变小,数量也变少,如图7c)所示。

2、分析与讨论

根据断口分析可知,1号、2号方向盘骨架的断裂位置和3号方向盘内圈外附近的断口表面均存在氧化物,而断口中部呈现无氧或低氧含量的韧窝型断裂特征,由此推测裂纹起始于内圈外沿位置。由于方向盘骨架在内圈外沿处的晶粒大小不一,表面和内部存在缺陷,车辆试验过程中在外部载荷的作用下表面缺陷处萌生裂纹,在后续驾驶过程中微裂纹持续扩展直至断裂。研究表明,当骨架表面特别是外圈或内圈的轮辋部分出现微裂纹时,裂纹容易发生扩展。

由于镁合金抗冲击能力较低,国标中没有对压铸镁合金的冲击韧度作要求,方向盘骨架内部存在的大量缺陷进一步弱化了零件的抗冲击能力。对比3个方向盘骨架断口中含氧化物的区域I宽度可知,未断裂3号方向盘骨架中内圈外沿区域I的宽度约为断裂的1 号 和 2号方向盘骨架中的3 倍,由此推测1号和2号方向盘骨架初始裂纹扩展到临界尺寸后,在较大的撞击力下发生快速断裂。

镁合金方向盘骨架开裂原因与其组织和残余内应力有关,结构设计对该类型方向盘开裂的影响较小。相关文献研究表明,因结构设计所导致的方向盘应力往往集中在轮辐部位,而非此次断裂的方向盘轮圈位置。在方向盘骨架压铸过程中,其内部组织受压铸温度、速率、压力、浇铸系统和溢流槽系统设置等多因素影响。

方向盘骨架浇铸后在高压的作用下迅速凝固,因此方向盘成品除了气孔、缩孔等缺陷之外,还可能因冷热收缩不均匀产生微小的残余内应力。3个方向盘开裂位置均在相同部位(图1),且在溢流槽附近区域,因此内应力的产生可能是开裂的内在原因之一,而每次浇铸参数的微小变化还会产生微观组织的差异。由金相检验可知,晶粒尺寸的不均匀性由大到小为 1 号、2 号、3号,细小均匀的晶粒有利于强度的提高,因此3号方向盘骨架尽管存在微裂纹,但并未开裂。

3、结论及建议

(1)断裂的方向盘骨架晶粒尺寸不均匀,大枝晶和缺陷的存在是方向盘骨架断裂的主要原因,而未断裂的方向盘骨架晶粒相对细小、均匀。

(2)断裂的方向盘骨架经历了前期微裂纹形成与扩展以及后期快速断裂两个阶段,未断裂的方向盘骨架处于前期微裂纹阶段,骨架轮圈中大量缺陷的存在是后期快速断裂的主要原因。

(3)建议回溯3号方向盘生产批次的工艺参数,通过改进浇铸温度和溢流槽设置,降低内应力并细化晶粒,以防类似失效的再次发生。

17.71万

17.71万

17.82万

17.82万

7577

7577

1.44万

1.44万

8219

8219

7709

7709

1.15万

1.15万

1.16万

1.16万

1.08万

1.08万

1.39万

1.39万

1.14万

1.14万

8163

8163

1.07万

1.07万

1.21万

1.21万

3118

3118

9852

9852

7990

7990

7992

7992

3671

3671

2890

2890