文:机械科学研究总院 杨文健、于革刚

摘要:铝合金压铸件后处理过程包括铸件在压铸成形后切水口、矫形、打磨、去毛刺等工序。国内压铸企业的后处理多以人工方式进行,劳动强度大,环境污染严重 (粉尘、噪音),单调重复且技术含量低,导致后处理工序招工难,压铸企业劳动生产率低,“机器换人”已是大势所趋。文中以打磨/去毛刺环节为例,探讨“机器换人”的技术路线及其影响因素,对压铸件后处理过程的“机器换人”实现方案给出示范分析,为企业决策者提供决策参考。

关键词:铝合金;压铸件;打磨;去毛刺

铝合金压铸件具有美观、质量轻、耐腐蚀、导热性好等特点,为此,在航空工业、动力机械、民用行业等领域得到广泛应用。近年来随着新铸造技术的发展,真空压铸技术、充氧压铸技术、半固态压铸技术、挤压压铸技术等,铝合金压铸件强度也大幅度提高,应用更加广泛。铝合金压铸已是一种高效、先进的铸造成形工艺。

以压铸机为主要工艺设备、配以高度自动化的辅机构成了“智能压铸岛”,压铸行业生产更加现代化,并逐渐走向智能化。然而,由压铸后的毛坯到符合出厂要求的铸件产品之间还经过多道后处理工序,例如毛坯铸件的去冒口、形状矫正、打磨飞边、去除毛刺等。此类工作国内目前大都采用人工方式进行,工人劳动强度大、工作环境差、招工难、人工处理后的铸件质量不稳定,已成为制约压铸行业提高劳动生产率和实现全流程自动化的“瓶颈”。以打磨/去毛刺环节为例,我国压铸企业的打磨/去毛刺生产线大多为手工操作,所需人工量大,可占整个企业员工的1/2-2/3,人工成本高,属劳动密集型工作,如图1、图2所示。在该环节中,还会产生大量的铝屑粉末,并伴随高频刺耳噪声,对人体产生严重危害。这项工作单调重复、技术含量低,“招工难”日益显现,企业将要面临人工成本越来越高,而且无工可招的两难局面为此,实现铝合金压铸件后处理过程自动化已成为压铸企业的迫切要求。

本文以压铸生产后处理过程中最为典型的打磨/去毛刺环节为例,探讨可采取的“机器换人”技术路线及其影响因素,并对整个后处理过程中的“机器换人”实现方案给出示范分析,为企业决策者提供决策参考。

1、 “机器换人”技术路线分析

铝合金压铸件的后处理环节,实现自动化看似容易,做起来难。由于铸件种类繁多,结构复杂,人工较容易完成的工作用自动化设备却较难完成,其中以打磨/去毛刺环节最为典型。人工打磨/去毛刺充分依靠人的灵活性,可随机应变,对不同形状的铸件都可进行打磨/去毛刺处理;而机器打磨则相对“死板”,只能依照设定的轨迹行走,缺乏灵活性,这是导致铝合金压铸件打磨/去毛刺环节“机器换人”技术上难有大的突破,推广应用进展缓慢的重要原因。

分析目前打磨/去毛刺环节的“机器换人”,主要有两种技术路线:一是以机器人为主的方案;二是以专机为主,机器人为辅的方案。以下对这两种方案分别进行阐述,并分析其优缺点。

1.1 以机器人为主的技术路线

现代机器人在搬运、电焊、弧焊、喷漆等方面的应用已日臻成熟,以机器人作为主要设备对铝合金压铸件进行打磨/去毛刺的技术研发方兴未艾,已成为潮流。现今国内从事铝铸件打磨/去毛刺行业的企业多为机器人生产、开发或应用的企业,相继推出了一些用机器人代替人从事铝铸件打磨/去毛刺的技术方案,并在各种展会上进行展示,视觉效果良好。然而很多方案没有经过长期生产实践考核,实际使用效果远未达到预期,在很多场合下机器人打磨并不适用,原因大致如下:

(1) 目前工业机器人多为搬运机器人,适宜做简单、快速、重复的工件上下料工作,而打磨/去毛刺相对而言动作轨迹更加复杂,重复精度要求高;

(2) 大部分铝铸件与演示铸件相比,形状更加复杂,具有许多打磨死角,使得机器人的打磨/去毛刺工作难以进行;

(3) 由于多数铝铸件的形状复杂,故要求使用多种打磨/去毛刺工具来完成工作,一台机器人的手爪必须配备多种工具。然而一台机器人的手爪同时夹取的

工具数有限 (一般在3个以内),即便机器人能够夹持多个工具,也将因此导致打磨/去毛刺工位耗时过长,降低生产节拍,无法满足企业的大批量生产;

(4) 铝铸件打磨/去毛刺环境较差,铝屑粉尘多,载荷较大,这将对机器人的使用寿命及重复精度造成影响;

(5) 压铸件属于低附加值产品,价格竞争激烈。配以机器人进行打磨/去毛刺生产线的自动化改造,投资成本和维护成本高,或因工时节拍需求配以多台机器人打磨/去毛刺而增加成本,企业无法承受。

1.2 以专机为主,机器人为辅的技术路线

以专机设备作为打磨/去毛刺生产线的主体,再配以机器人进行装/卸工件或参与部分打磨/去毛刺,以实现全过程全自动化。此类专机主要由三部分组成:机身、机头和控制系统。其中,机身可以做成标准设计,作为通用机身供各种情况使用。机头则根据各产品不同的工艺需求设计,例如大平面打磨、斜槽打磨、孔洞打磨、去毛刺等等,使其满足实际使用要求。机头的工作维度也可根据需要设定2-4维度不等,既可以使用普通电机也可以使用伺服电机,技术上的实现也较容易。

专机完全是根据现有的压铸件产品的工艺要求设计,更适合压铸件的打磨要求。以专机为主,机器人为辅的方案具有以下优点:

(1) 专机可根据产品工艺要求配备多个机头,产品打磨工序实现工位分工,大大降低总体打磨时间,提高生产效率;

(2) 专机相对机器人而言,设备更稳定,刚度好,更适合大载荷的打磨/去毛刺工况;

(3) 专机按照机身、机头模块化设计,便于企业养护维修,维修成本大大低于机器人的维修成本;

(4) 压铸件厂商的压铸件产品更新换代快,专机采用机身的标准化通用设计,使得专机仅需改变机头部分便可适应新的压铸件产品,利于企业长期使用;

(5) 专机成本低,伺服电机和传感器是标准件,相对于机器人具有较大的价格优势,多数压铸厂家都可接受。

综上所述,以专机为主、机器人为辅的技术路线在压铸件打磨/去毛刺方面更具有适用性,利用专机刚性好、稳定、专机专用的特点,再辅助以机器人上下料组成自动打磨/去毛刺生产线,可实现真正意义上的“机器换人” 。

2、 实现“机器换人”的影响因素

即便确定了以专机为主、机器人为辅的主要技术路线,但在实际应用中仍有许多制约因素。这些影响因素对实现“机器换人”的难易程度具有决定性作用。

因此要想顺利实现“机器换人”,对此类影响因素的研究是必不可少的。

2.1 铸件品种与批量的影响

首先,“机器换人”的专机是根据产品对象的工艺要求而专门设计制造的,一套工装只能对应一种规格产品,甚至一条生产线也只能对应一种规格产品,更换产品或规格就需要对生产线进行改造或重建。这就要求拟加工对象应该是“少品种、大批量”,这样才能保证设备投资能够有效地提高生产效率,并能在预期的时间内收回投资。

因此,产品的批量是企业进行“机器换人”的必要条件。其次,压铸件本身质量问题对实现“机器换人”技术也具有较大影响。设备打磨/去毛刺一般是按照设定好的轨迹进行作业,这就对压铸件本身的一致性提出要求。一致性不好,会导致过打磨和毛刺清除不彻底,影响产品质量。

2.2 工艺影响

除了铝铸件本身存在的因素外,对打磨/去毛刺工艺的研究也是实现“机器换人”的重要因素。设备打磨/去毛刺,缺乏人随机应变的灵活性,只能按照设计人员设定的程序和指令进行工作,“死板僵硬”,看似容易的事,以设备来完成却十分困难。此外,在人工打磨去毛刺时,工人会根据冒口、飞边的残留量大小选取不同的工具,而打磨/去毛刺设备没有自主更换工具的意识,只能用其已配有的工具来完成,导致效果不好或是难以完成。

因此,在选取打磨/去毛刺设备配有的工具以及制定工具的行径轨迹时,必须做好相应的打磨/去毛刺工艺研究。比如对于同一种冒口飞边,人工可直接采用砂带机打磨,而用装砂带的专机对工件冒口进行自动打磨,不仅效率低而且打磨质量很难保证。对于冒口部分的打磨应该采用“以铣代磨”方式,设计铣削专机将使打磨工作简单化。打磨直角处,人工可使用砂带和锉刀,以砂带打磨大面,锉刀打磨靠近直角处的死角位置,相互配合完成打磨。而设备不具备灵活换刀和任意更换打磨角度的特性,故可将直角面的两面分到两个不同的工位完成,简便高效。设备打磨/去毛刺的工艺与工人手工工艺具有明显区别,看似容易却大有学问,是铝铸件打磨/去毛刺行业的关键难点,需要专门的工艺研究。

2.3 工具的影响

目前打磨/去毛刺工具均以人工使用为前提而设计,包括市场上的气动、电动工具。此类工具不是专门为铝铸件的打磨/去毛刺专机设备而开发,虽然人工操作性能良好,但用在设备上却未必合适。比如在铝合金铸件冒口部分去毛刺,人工一般采用手持砂带机进行打磨,由于人可依靠力的感觉和目视打磨效果,可随时调整砂带机的打磨量,通过反复打磨保证压铸件表面的打磨质量。然而对于机器设备而言,其缺乏人体的视觉和触觉,只要其功率足够大,一次磨削便可达到工件所需磨削量,甚至由于过量造成工件损伤。虽然可以在机器设备上配备相应的力控系统和视觉系统,使其与人一样智能化,但这样的设备造价极高。目前一套成熟的力控系统价格在20万元以上,而视觉系统则根据分辨率不同价格不一,这样的造价会让压铸企业无法负担,使得“机器换人”难以进行。

用“机器换人”从事打磨/去毛刺,对工具的要求可简单归纳以下几点。

(1) 工具上配力控装置是必要的。但直接引用机器人所用的力控系统成本过高,很难为企业所接受。应开发一些简易实用的力控装置,使“机头”具有一定的浮动量,比如加力弹簧,当荷载 (阻力) 过大时自动减小进给量,以保证加工平稳,获得较好的表面质量。

(2) “机器换人”的全自动打磨/去毛刺生产线,对设备上工具更换的频次要求更加苛刻,不能过多,即对工具的使用寿命具有较大要求。

(3) 压铸件形状不一,常规的打磨/去毛刺工具未必可清除到铸件的一些死角部分,需要专用的工具来解决。

有针对性的开发专用打磨/去毛刺工具,将更有利于设备的工艺调试,降低

“机器换人”的难度。

3 、案例分析

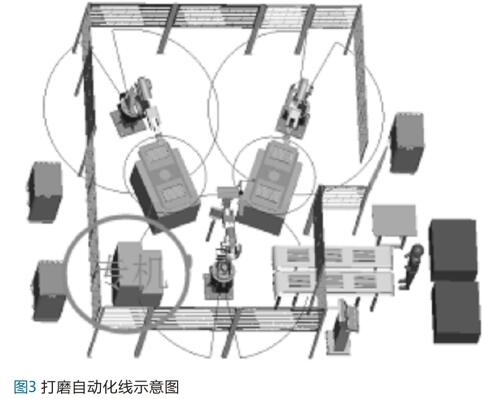

某铝合金压铸企业为解决打磨环节的“机器换人”问题,采用以专机为主+机器人为辅组成的全自动打磨生产线,如图3所示,人工仅需将铸件放置在输送带上,而后以中间的机器人完成其余的搬运工作,负责将铸件在各个打磨工位之间进行转换,直至打磨完毕,放回下料输送线。其中,专机打磨铸件毛刺最多最硬的部分,机器人打磨铸件易于清除的软毛刺;生产线由2台专机+3个机器人+2名工人组成,共分三个机台,9个工位 (1个人工检测修补工位),具有打磨、钻铣、去毛刺和检验功能;多工位缩短了生产节拍,具有较高的生产效率。

此外,为保证该专机和机器人的打磨效果,开发商还搭建了打磨工艺试验台,尝试不同工具的打磨效果。通过比较分析选出当前最适宜的打磨工具,借助试验台对打磨工艺进行试验,以保证该“机器换人”改造的打磨效率及质量。

4、 结论

铝合金压铸件后处理过程中的“机器换人”看似简单,实际极为复杂。技术能力一般的企业很难承担,高技术企业可能又不愿意做,导致该自动化生产线开发过程进展缓慢。

此外铝合金压铸件种类繁多,形状复杂,需要针对每种产品做大量工艺试验才可找到合适的工艺方案,耗时长,不能满足企业及时盈利的需要。而且“机器换人”属于技术密集型工作,一次性投入大,回报较慢,也导致企业不愿意进行改造。

然而,随着时代发展,此类单调重复、技术含量低的工作必然面临无人可招的危机,“机器换人”已是必为之举。本文提出以专机为主、机器人为辅的“机器换人”技术路线,通过以专机打磨、机器人上下料的方式组成自动生产线,以适应企业对打磨质量及打磨节拍的要求。

同时提出对打磨工艺和打磨工具进行研究,只有大量的打磨工艺实验才可制定一款压铸件产品的适宜打磨工艺,过程繁琐却最关键,不仅关系到打磨质量,还影响打磨节拍,对打磨设备能否有效替代人工至关重要;而打磨工具是实现打磨工艺的关键,适宜的打磨工具将使打磨工作得到事半功倍的效果。

17.72万

17.72万

17.82万

17.82万

7579

7579

1.44万

1.44万

8220

8220

7710

7710

1.15万

1.15万

1.16万

1.16万

1.08万

1.08万

1.39万

1.39万

1.14万

1.14万

8165

8165

1.07万

1.07万

1.21万

1.21万

3120

3120

9853

9853

7992

7992

7994

7994

3672

3672

2895

2895