文:重庆秦安铸造有限公司 印小松、 刘宏庆、 柯研、 康忠臣

摘 要:通过硬度检测、成分分析、金相检测、SEM 显微分析和 EDS 能谱分析等方法,对 ADC12 压铸缸体中硬质点的进行了分析。结果表明硬质点由氮气纯度较低、陶瓷过滤片部分破损等因素造成铝水不纯净和工人未及时扒渣,杂质进入压铸型腔形成硬质点;为了消除硬质点,提出了预防改进措施,可有效减少硬质点的产生。

关键字:ADC12 铝合金;硬质点;缸体

汽车发动机缸体以前多采用传统灰铸铁材料、砂型铸造,具有缸体重量大、制造过程对环境污染大等缺点;汽车轻量化要求材质的轻量化,用铝合金替代钢铁,零件重量减轻 65%。公司结合国际和国内现有的条件和经验,建成了多条先进的缸体压铸生产线, 主体材料为ADC12 铝合金,批量生产了多种规格的压铸缸体。具体生产工艺包括:熔炼(配料→加精炼剂、覆盖剂、通氮气除气除杂→倒入转运包→加精炼剂、覆盖剂、通氮气除气除杂→保温炉)→保温炉保温→模具安装→开模→喷离型剂吹气→合模→压铸→开模→取件。所用的精炼剂、覆盖剂为同一品牌产品,转运中加精炼剂覆盖剂通氮气除气除杂,合金转入保温炉,保温炉腔通过陶瓷过滤网向配汤口供铝水。正常的铝合金压铸缸体由于其本身的硬度普遍较低,机加时一般不出现打刀现象。可最近生产的一批压铸缸体在机加时出现很多硬质点,机加时出现打刀现象并使产品形成微裂纹,为了探究硬质点产生原因,对其中加工异常的压铸缸体进行理化检测和分析。

1 理化检测

1.1 硬度测试

在打刀的压铸缸体在问题部位(含微裂纹)取硬度样,对硬度样采用维氏硬度计检测,局部硬 度达 160-180HV , 大于缸体硬度要求70-120HV。

1.2 化学成分分析

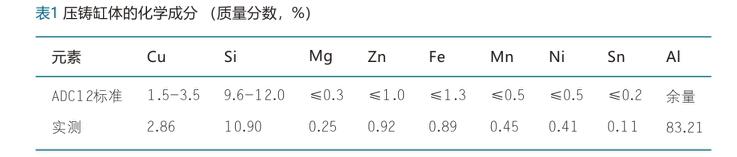

采用直读光谱仪 Q6(COLUMBUS)对存在微裂纹附近区域的化学成分分析结果见表 1,可见光谱仪分析的化学成分符合日本工业标准 JISH5302:2006。

1.3金相检测

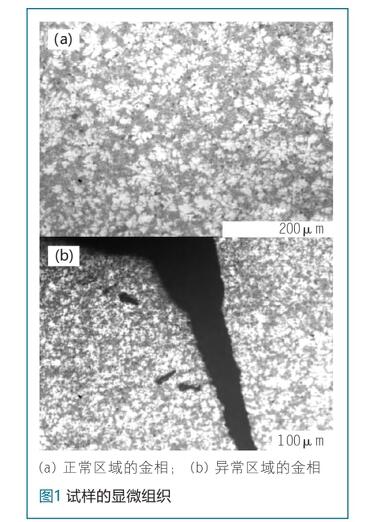

缸体硬质点的存在导致了机械加工产生许多微裂纹,将打刀的压铸缸体在问题部位(含微裂纹)金相样;金相样砂纸打磨抛光后,用质量分数 0.5%%氢氟酸水溶液腐蚀采用奥林巴斯GX-51 金相显微镜观察金相,正常区域和异常区域经金相显微组织见图 1。正常组织为铝硅亚共晶组织,其中细小的黑色夹杂相在基体上均匀分布;异常区域的黑色夹杂聚集呈大块或大条状分布。

1.4 异常部位的 SEM 和 EDS 分析

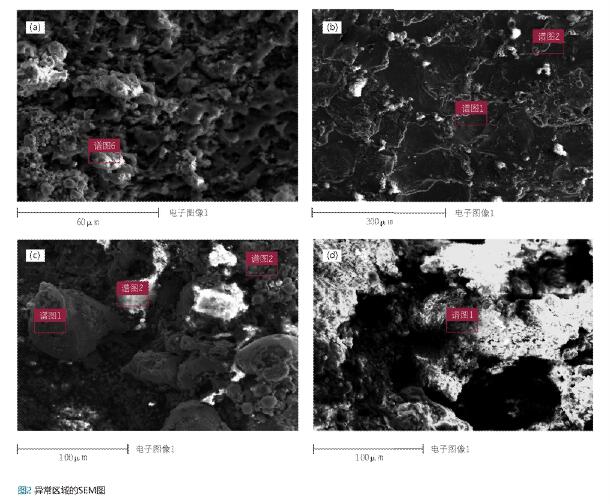

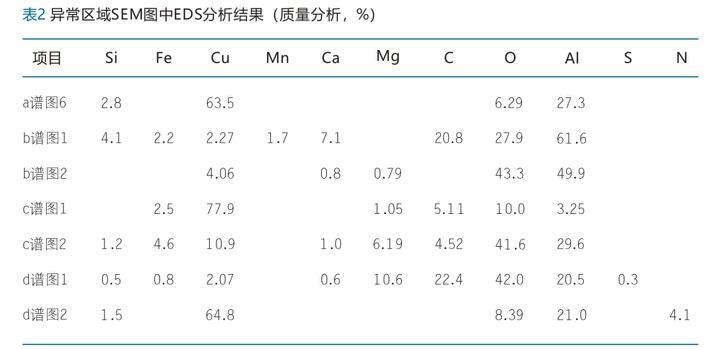

在存在加工异常部位的加工表面和裂纹区域,将裂纹打开,采用 TESCAN VEGA3 LMH扫描电镜观察做 SEM 分析和并做 EDS 微区成分分析,SEM 分析图片见图 2 和 EDS 微区成分分析结果见表2 。

2 分析及讨论

ADC12 属铝硅铜镁型合金,正常的的铸造组织可形成 Mg2Si,Al2Cu 和ω(Al2Mg5Si4Cu4)等强化相和耐热相以及少量的初晶硅,但从异常位置宏观硬度和金相分析知加工异常部位出现了异常的黑色夹杂,聚集呈大块或大条状分布,宏观硬度也远大于正常位置,光谱化学成分正常;通过扫描电镜微区分析知硬质点夹杂相包含Al2O3(多孔或无孔)、硅酸铝、Mg O·Al2O3、AlSiMnFe、AlN、Al3C4夹杂相。Al-Si 压铸合金中测定铝基体平均显微硬度值为 70HV,共晶平均显微硬度值为 118HV,夹杂相Al2O3(多孔)显微硬度 682HV,夹杂相 Al2O3(无孔)显微硬度 1354HV,夹杂相硅酸铝显微硬度 1351HV,夹杂相Mg O·Al2O3 显微硬度 1127HV,AlSiMnFe夹杂相显微硬度 630HV。

由表中可以看出,问题压铸缸体中Al2O3(多孔或无孔)、硅酸铝、Mg O·Al2O3、AlSiMnFe 夹杂相的显微硬度远大于铝基体和共晶组织,因此造成了机械加工时打刀和微裂纹的产生。氧与铝液及溶质元素铜发生的氧化如下,铝合金在熔化中和炉气以及除气机加的 N2 中含有 O2、N2、H2O、CO2、CO、CmHn、H2 等气体,会发生一系列的物理化学反应,反应如下:

2/3Al+1/2O2=1/3Al2O3(S) (1)

4Cu+O2=2Cu2O (2)

4Al+3CO2=2Al2O3(S)+3C(S) (3)

2Al+3CO=2Al2O3(S)+3C(S) (4)

2Al+N2=2Al N(S) (5)

4Al+3CH4=Al4C3+12H(溶于铝液) (6)

由于铝的活泼性强于铜,一般在铝液中铝优先被氧化,但铜的氧化依然存在,特别是在铜富集区。另外熔炼炉和保温炉炉壁及过滤板中含有 SiO2,在高温下也易发生还原反应,铝氧化后一般先形成γ-Al2O3,γ-Al2O3 长时间保温就会转变为α-Al2O3;其反应如下。

4Al+3SiO3→2 Al2O3+3Si (1)

γ-Al2O3 α-Al2O3 (2)

铝液中的 Al2O3 就是γ-Al2O3 与α-Al2O3(刚玉)的混合物,刚玉类即 Al2O3,曾多孔状(HV约为680HV)或深色无孔(HV 约为1350HV)。Mg O·Al2O3为铝镁化合物即为尖晶石,其 HV 值1127(注:载荷 0.98N),Al3C4>、碳氧化铝属碳化物,其 HV 值与刚玉相当;碳化物夹杂 Al3C4>可能在铝熔炼过程中形成,经常由劣质铝锭造成,也可是回炉料,由于尺寸较小,在 1-10 微米之间,这些碳化物一般无害。Al N 属金刚石氮化物,硬度很高,很多复合材料用 Al N 颗粒增强,在铝件中为硬质点。Al Si Mn Fe 金属化合物,是由于 Fe、Mn 等元素有向铝液下部偏析的倾向,当铁、锰杂质元素含量较高时就形成Al Si Mn Fe 金属化合物,浇注时混入铝液形成硬质点;含铁量和锰铁配比影响着铝合金的切削性能,当铁含量 WFe>0.4%时,必须调整相应比例的锰,以改变铁相的针状形态为球面多面体形态,但要使它分布均匀,而且数量尽可能要少。

由于在转运包、保温炉中精炼除气过程中,不断向铝液中通氮气除去铝液中含有的氢和夹杂物。氮气在熔体中排除过程中,根据气体分压定律,N2 气泡及氢分压为零。这与气泡附近铝液的氢气形成的气泡内外的分压差,造成铝液中的原子氢从液中带出液面而排除。由于表面张力作用,液内的 Al2O3 和其他夹杂物,吸附在气泡表面而随之带到液面,经清渣除去,达到除气除渣的目的。但实际生产时氮气的浓度只有99.97%,含有较多的杂质气体,可促使 Al2O3、碳、Al4C3> 等种类夹杂物产生。而缸体中含有非金属夹杂物(Al2O3 ,Mg O·Al2O3、Al N、Al3C4、C、Cu2O 等)、金属夹杂物(Al Si Mn Fe 等元素组成的金属间化合物),而且合金中含有大量的杂质元素氧、碳、氮、钙等,由此可得压铸缸体的硬质点由铝水的不纯净造成,除气除渣的氮气浓度较低,保温炉中的陶瓷过滤片部分破损,过滤效果差,配汤口内铝水液面夹杂含量高,在工人未及时扒渣,杂质在浇注过程中,混入铝液,在压铸时没有全部去除,进入压铸型腔形成硬质点。

3 采取预防措施

1)原材料控制 控制原材料中杂质元素 Fe等含量和原材料化学成分(含锰铁配比),控制回炉料的质量,保证回炉料清洁干燥,回炉料加入比例严格控制。

2)熔炼 定期清理熔炼炉、转运包、保温炉的炉壁、炉底的残渣,定期检查保温炉陶瓷过滤网是否破损以及及时更换,做好除气除渣工作,严格控制除气机用 N2 的浓度(保证氮气纯度 99.99%以上)。

3)浇注 铝液停放时间不易过长,炉底的铝液不宜浇注,每次浇注之前将保温炉的配汤口内表面氧化物及杂质清除,及时扒渣,并充分搅拌铝水,使合金成分均匀。

4 结论

通过以上分析,高压缸体的硬质点形成与原材料的纯净度、原材料的化学成分、熔炼过程和保温过程中的除气除渣以及工人扒渣有关。采取了以上预防措施后,高压缸体加工打刀产生比例大大降低,提高了其切削性,降低了机加产品废品率和刀具的磨损。

17.72万

17.72万

17.83万

17.83万

7582

7582

1.44万

1.44万

8222

8222

7714

7714

1.15万

1.15万

1.16万

1.16万

1.08万

1.08万

1.39万

1.39万

1.14万

1.14万

8167

8167

1.07万

1.07万

1.21万

1.21万

3123

3123

9855

9855

7996

7996

7996

7996

3677

3677

2902

2902