1、前言

压铸件是用轻金属,如铝、镁、锌还有少量的铜合金加工的。压铸工艺具有很大的吸引力,因为快速的加工方法,使得产品具有相当的经济性,而且又能压铸造型复杂、薄壁、尺寸精确的表面特性好的构件,其机械加工量很小。对铝、镁及锌合金铸件的需求不断增加。与此同时,对具有小公差复杂几何造型压铸件的质量及可靠性的要求也有增长。

现在及未来,铝和镁合金应用的主要领域是汽车工业,尽管压铸合金也在其他范围内大量使用。大量新的技术改革对铝及镁合金压铸件的应用会进一步引至汽车工业。这些新的应用是有目的的长时间开发工作的结果。

铜合金铸件通常是砂型及硬模浇注或热挤压成型的。大部分这样的铸件是普通可铸黄铜的泵件及配件。压铸工艺以其高的质量可以很好的用于铜合金压铸件的铸造,压铸工艺有可能生产出具有好表面特性,薄壁及致密的构件。

在过去几十年中,进行了各种实验,表明压铸工艺的优点也可以在铁合金及其他高熔点合金中体现出来。当然,这些实验未能成功的克服所有技术难点,使压铸工艺更加经济。尤其涉及到压铸模具及送料装置等。还有熔化及计量设备,这样的设备与正常压铸时的普通设备有着本质的不同,因为铸造高熔点合金时,它要承受更多的热载荷。

一个压铸件的质量很大程度上决定于所应用的压铸合金的特性。最重要的影响因素是压铸合金的化学成份及其组织结构。压铸合金必须具有良好的铸造特性及机械强度,另外,耐腐蚀及耐磨性以及不太高的熔解温度,才有可能进行压铸,此外,还要求合金具备好的可加工性、延展性。压铸模具具有长的使用寿命,这对于压铸厂家特别重要。只有当其结构造型、材料选择及工艺技术充分利用才能达到压铸件的性能要求。

1.1 压铸铝合金

铝合金的压铸工艺,自其工业应用以来,特别在开发了各种卧式及立式冷室压铸机之后,得到迅猛发展。在此期间,各国开发了大量的铝压铸合金,例如,美国标准就有包括23种不同的铝压铸合金。

具有较高强度及特殊性能的铝压铸合金是通过加入各种元素获得的。所加入的这些元素,除了影响机械性能,还或多或少地影响其他性能。Al—Si,Al—Si—Cu及Al—Mg压铸合金具有较大的工艺技术意义。除了主要的合金元素,这些元素应该说首先具有良好的铸造性及良好的机械特性,普通的铝压铸还包括少量的其他添加成份,用于获得好的机械性能以及减少热裂纹倾向或通过加铁以抵消有害作用。

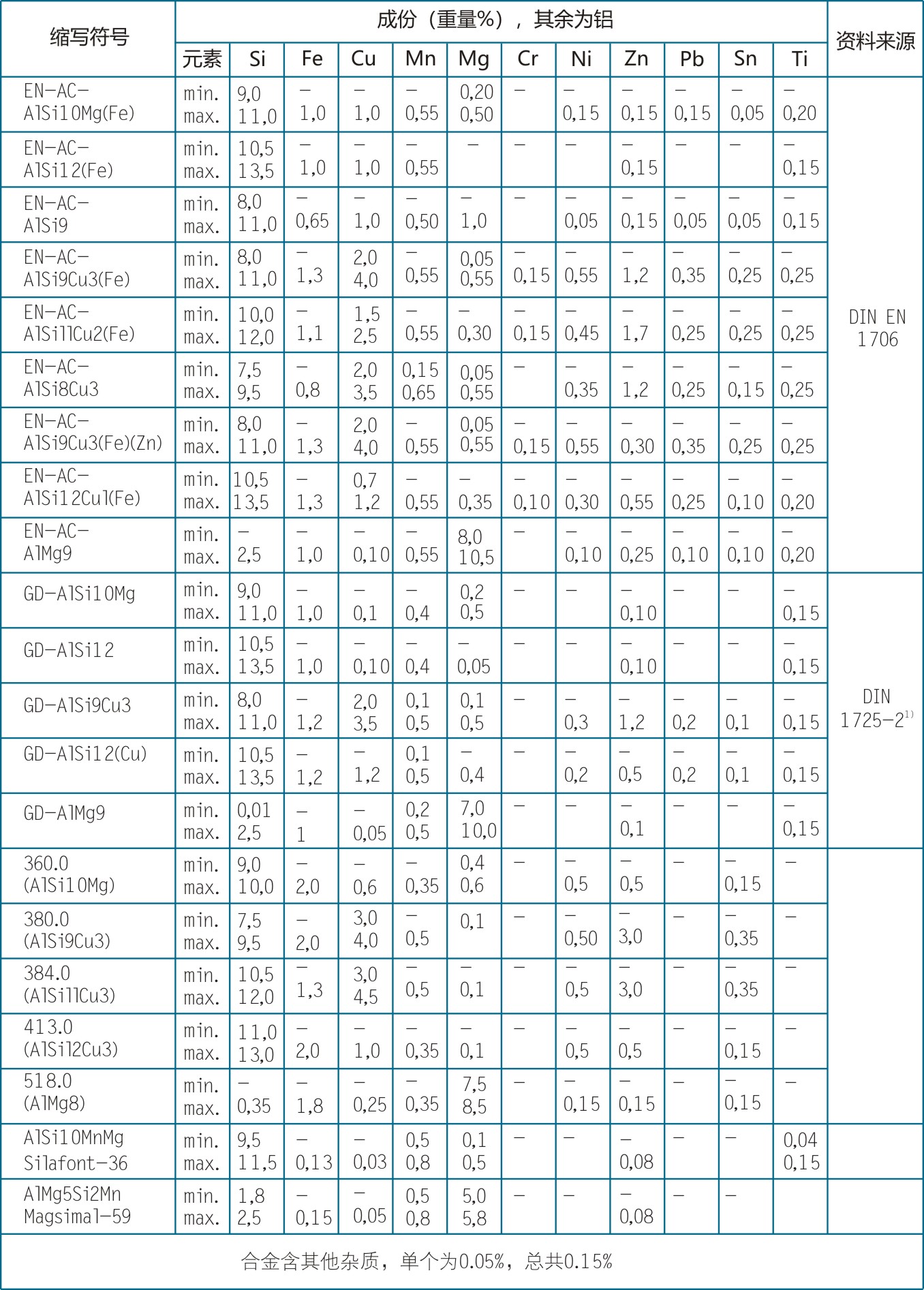

Al—Si及Al—Si—Cu压铸合金中的锰用于抵消有害的铁的影响,Al—Mg合金中的钛用于晶粒细化,铝压铸合金还含有以下伴生元素,如铁、镍、锌、铅及锡,有时候还有硅、铜及镁这样的伴生元素。这些是有意加入压铸合金的。在表1.1列出了标准压铸合金化学成份及允许加量,由于在标准中化学成份范围大,为了确保压铸件的质量,要与应用情况相一致。

在压铸工艺中主要应用的压铸铝合金,硅是主要的合金元素,硅可以大大改善铸造性能。有利于铸造特性提升的硅的含量范围是8~13%。压铸铝合金要与亚共晶至共晶成份一致,这样的铝合金的组织机构是由α—混合结晶与(α+Si)—低共熔(晶)组成。除此之外,依据其他合金成份,还可以有综合的多元化合物及金属化合物相。低共熔的形成主要与硅的含量及冷却速度有关,硅的含量会导致低共晶形状发展。而由于铸件凝固速度快,该速度存在于压铸过程,会获得具有很好的强度特性。

Al—Si—压铸合金,其主要代表是EN—Ac—AlSi12(Fe)低共晶压铸合金可以很好的用于铸造,尤其适合于复杂薄壁压铸件,并且可多方面应用,然而只能达到中等强度值及延展性。

Al—Si体系是其他重要合金组的基础,如Al—Si—Cu及Al—Si—Mg压铸合金。Al—Si—Cu压铸合金加工性能很好,在对强度值及延展性要求为中等时,可以有广泛的应用。EN—Ac—AlSi9Cu3(F)压铸合金及其变体,在数量上是最重要的铝压铸合金。在美国此合金类型标定为三种改型品种—380.0,A380.0及B380.0这三种合金成分的铁与锌的含量不同。它们有相当好的铸造性、机械性。在实践中广泛应用。

铝合金一个无铜的系列是铝镁合金的材料构成,此种无铜系列变成具有高的抗腐性、抗海水侵蚀的性能。这样的特性对于该压铸合金的应用起决定作用。适合装潢、阳极氧化工艺,具有好的抛光性。Al—Si—Mg压铸合金的应用领域扩展至中等强度情况下需要很好的防腐蚀介质方面。用于压铸主要的标准压铸合金,镁的含量达9%(AlMg8、AlMg9)标准压铸合金。这样的合金在铝初次结晶析出及低共晶阶段(Mg2Al3)情况下凝固。

铝对模具型腔表面腐蚀很强,在铝合金中加入较高的铁含量可以减少铸件在模具型腔表面的粘结及熔结。作为一种杂质的铁,另一方面构成硬而脆的金属化合物的沉淀,这样的沉淀(析出)降低韧性,以及在一个较小范围也可降低压铸合金的强度值。压铸临界的铁含量为1.1%,在铝压铸合金中铁含量不利影响可以通过增加0.5%-0.8%锰来减少。

在最近几年,人们致力于开发压铸工艺技术,而较少地注意压铸合金的开发。然而一个压铸件的质量,在很大程度上取决于所用压铸合金的特性。目前,汽车工业的设计人员要求压铸工业生产可焊接及高塑性的构件。这样的要求是开发新的低含铁压铸合金的机遇。例如,含Silafort—36(AlSi10MgMn)及MagSima1—59(AlMgSi2Mn),这样的合金对于生产特殊应用的压铸件起重要作用。

表1.1 压铸件铝合金的化学成分

为了防止在压铸模具内出现令人担心的粘模,普通的压铸铝合金,铁的含量超过0.3%。硅铝合金—36(Silafont—36)铝压铸合金是在已有的压铸合金GD—AlSi10Mg基础上开发的,铁含量十分低。具有良好的充模性(表1.1)。这样低的铁含量阻止了在组织结构中片状金属化合物相的出现,因此,材料具有好的延展性。为了减少铝合金粘结趋势,将锰含量提至约0.65%,这样的含量具有像铁一样作用的减少粘结趋向。与铁相反,锰形成的金属化合物相,不损害压铸合金的延展性,以0.1-0.5%范围的镁含量可确保压铸件所要求的延展性及强度。

Silafont-36贫铁铝压铸合金已大量用于压铸件,实践经验表明,对于难度程度不同的大面积铸件,不存在粘模或脱模性问题。

要开发具有好的屈服值及强度的压铸合金,并且是不需热处理压铸件就可以达到。为此,开发了贫铁铝压铸合金MagSiMal—59,这样的合金开创了压铸工艺新的应用范围。在此,通常的二次合金对压铸件的要求已不再合适。在铸造状态下这样的压铸合金有良好的机械性能,使得在许多情况下不再需要进行热处理的铸件就有好的刚性,而且又具备高的延展性。当硅含量为1.8%-2.5%时,组织结构内共晶为25-35%。这对于好的可浇铸性是重要的。对于韧性的铸件结构组织,铁的含量必须降至0.15%的最大值。为了阻止贫铁铝熔化物与压铸模具的铁材料反应,镁的含量必须提高到0.5-0.8%。

17.73万

17.73万

17.83万

17.83万

7582

7582

1.44万

1.44万

8225

8225

7717

7717

1.16万

1.16万

1.16万

1.16万

1.08万

1.08万

1.39万

1.39万

1.14万

1.14万

8168

8168

1.07万

1.07万

1.21万

1.21万

3128

3128

9855

9855

7999

7999

8000

8000

3681

3681

2903

2903