文:宁波职业技术学院 刘红娟,柯春松

摘要:针对国内某品牌SUV汽车变速箱壳体产品局部气缩孔严重、关键尺寸不稳定、合格率不高等问题,采用铸造仿真软件Any Casting,对此产品的浇注和排溢系统进行充填和凝固过程的数值模拟分析。根据分析结果,对原有压铸工艺方案进行了优化设计,重新核算模具工艺参数、设计模具布局。根据优化的方案试制了新的压铸模具并投入生产,产品的合格率超过了98%,验证了压铸工艺优化设计的合理性,为同类汽车变速箱壳体的压铸工艺设计方案提供了参考。

关键词:汽车变速箱;压铸工艺;优化设计;模拟分析

一套成功的压铸模具研发,是集材料、热处理、模具设计、压铸工艺、加工工艺、装配工艺、生产管理、品质控制等多项技术的系统整合及优化运用,是一个庞大的系统工程。其中,压铸工艺方案的制定是非常重要的一环,工艺的合理性直接影响着铸件的质量和后续的加工生产环节。汽车变速器是汽车传动系统中最关键的部件,汽车变速箱壳体结构一般较为复杂,加工难度较高。对于此类复杂型压铸件,良好的压铸工艺设计方案对于产品的质量起着决定性作用。

本研究中的压铸件为国内某品牌SUV汽车变速箱壳体,根据生产反馈,产品局部气缩孔严重、关键尺寸不稳定、合格率不高。针对这些问题,应用CAE软件对此产品的浇注和排溢系统进行充填和凝固过程的数值模拟分析;根据分析结果,对原有压铸工艺方案进行了优化设计,重新核算模具工艺参数、设计模具布局。

通过生产试验,产品的合格率大幅提升,验证了压铸工艺优化设计的合理性。

1 铸件问题分析

1.1 铸件材料分析

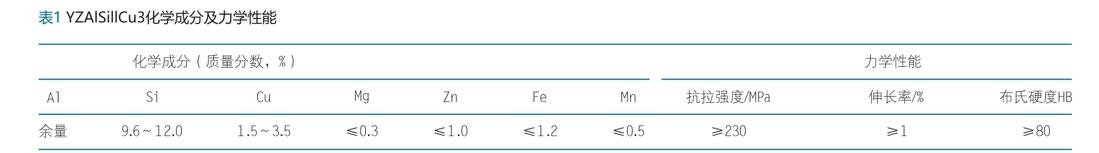

该变速箱壳体材料为ADC12 (日本牌号),对应的国标牌号为YZAl Si11Cu3,该铝合金材料流动性与耐磨性良好,总体铸造性能适合用于变速箱壳类零件的

制造生产,其化学成分与力学性能分析如表1所示。

1.2 铸件问题分析

该变速箱壳体的外形尺寸约为421 mm×311 mm×181.5 mm,质量约为5.1 kg,其结构特点为平均壁厚约4 mm的薄壁型铸件。该铸件上有较多凸台、凹坑,并分布大量加强筋、螺栓孔,几何形状较为复杂,容易造成金属液流动阻碍,不利于充型。

根据生产反馈,该铸件生产过程中存在局部气缩孔严重、关键尺寸不稳定、合格率低等问题。具体表现为以下几个方面 (如图1所示):

(1) 由于抱紧力过大,在产品脱模时容易拉变形;

(2) 输入输出轴孔、换挡轴孔内产生加工黑皮;

(3) 加强筋端面、交角处产生冷隔;

(4) 在小角处容易产生裂纹。

2 原压铸工艺分析

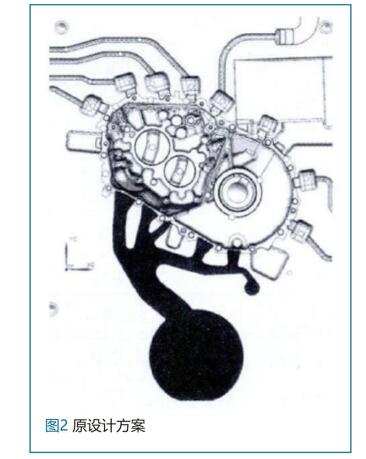

2.1 原设计方案

原有设计方案如图2所示,金属液从直浇道末端进入横浇道,再通过内浇道从产品的一侧注入模具。从原布局图中可以看到,金属液需要翻过175 mm的“高山”才能填充到产品对面,而且对面产品几何形状比较复杂,孤岛多、死角多。金属液经过距离长、落差大的“高山”区域时,压力被严重损耗,再到此复杂区域已经很难保证内部填充质量了。

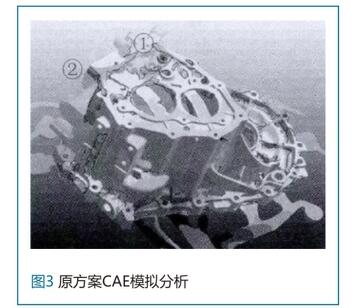

2.2 原方案CAE模拟分析

为确定原方案的问题所在,对原设计方案进行了CAE数值模拟分析,图3为原方案CAE模拟分析图。通过对图中的①、②区域的观察可以看到,金属液经过前期的压力损耗到达此处,在这两个区域明显充型不理想,验证了之前的推论。因此,必须对原方案进行优化设计,解决铸件质量不达标的根源问题。

3 压铸工艺优化设计

3.1 优化设计方案拟定

变速箱壳类压铸模具不仅工作环境恶劣、性能要求高,而且结构复杂、壁厚相差大,并要求通过高压力下的渗漏实验;因此铸造中产生的能够导致泄露的冷隔、气缩孔等缺陷是首先需要避免或转移的问题。为了解决此类问题,必须从模具结构、参数设计及CAE分析等方面进行综合判定,改进压铸工艺方案,进行优化设计;并通过生产试验进行方案的合理性验证。

针对原有压铸设计方案出现的问题,必须要在产品对面的下方追加一路进料口,以弥补正面金属液的压力损耗。如果仅仅是在原有设计方案上修改,追加的浇道太长,压力损耗同样过大,并且废料过多。鉴于此,决定重新设计浇排系统方案,以求彻底解决铸件质量问题。

3.2 浇排系统优化设计

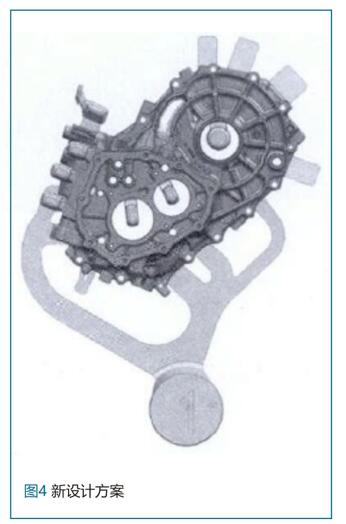

根据对原方案的问题分析,重新设计了如图4中新的浇排方案,在产品的缺陷区域追加了一路浇道,同时改进右侧浇道的位置与距离,使左右两侧的浇道基本对称,流程最短,产品处于压机的中心,基本符合理想压铸设计理念。对新的压铸设计方案进行CAE数值模拟分析,从图5中观察铝液的填充过程可以发现,产品两侧的金属液基本同步进料,同步达到最高峰,然后平行向外推出,将空气及废料也一起推出,并未形成末端困气。通过模拟分析认为,此浇排系统设计方案对原有方案的设计缺陷进行了有效的改进,是较为理想的设计方案。

3.3 压铸工艺参数确定

由于该铸件为汽车变速箱壳体,工作环境恶劣,长时间承受高温、高压、高湿或严寒、颠簸、粉尘等工况,且产品模具为较大型,结构复杂,铸件气密性要求高,因此对加工、设计、铸造的工艺要求高于其他压铸模具。在选材方面,模具材料选择了由瑞典Uddeholm Tooling公司特别开发的一种新型热作模具钢DIEVAR。DIEVAR是一种含钼、铬、钒的高性能热作模具钢,具有很好的抗塑性变形、热磨损、热冲击开裂、热疲劳龟裂等性能。

铸件材料仍然选用具有良好的流动性和耐磨性的ADC12铝合金材料。根据铸件及模具的特点综合考虑和计算,确定了相关压铸工艺参数,如表2所示。

4 产品试制及生产试验

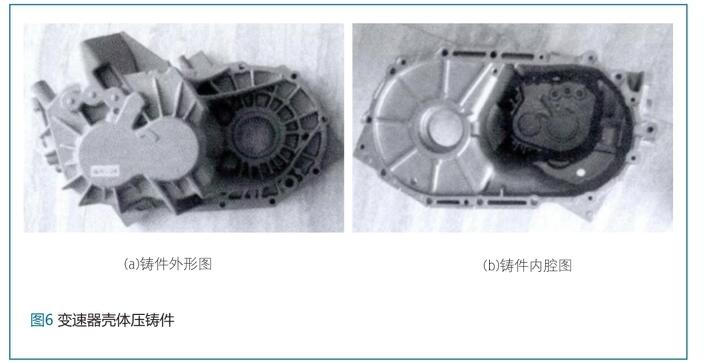

根据改进后的压铸工艺方案及工艺参数重新设计了模具结构,并制作了该汽车变速箱壳体的压铸模具。产品在压铸机上进行试制,模具的初始温度为210 ℃,随着模具温度逐渐上升并达到热平衡,充型过程趋于平稳,产品未出现明显缺陷。生产试验期间,车间对产品合格率进行了统计,合格率超过了98%,相比优化设计之前提高了约20%,验证了压铸工艺优化设计的合理性,同时满足了客户的要求。图6为产品实物图。通过图片可观察到,该产品外观光滑,轮廓清晰,没有出现熔接痕,也不存在局部气缩孔等铸造缺陷。

5 结论

(1) 针对实际生产中产品局部气缩孔严重、关键尺寸不稳定、合格率不高等问题,对某国产品牌SUV汽车变速箱壳体的浇注和排溢系统进行充填和凝固过程的数值模拟分析。根据分析结果,优化了浇排系统的设计方案;重新核算了模具工艺参数,设计了模具布局。

(2) 根据优化的方案试制了新的压铸模具并投入生产,产品的合格率超过了98%,验证了压铸工艺优化设计的合理性,为同类汽车变速箱壳体的压铸工艺设计方案提供了参考。

17.73万

17.73万

17.83万

17.83万

7583

7583

1.44万

1.44万

8227

8227

7718

7718

1.16万

1.16万

1.16万

1.16万

1.08万

1.08万

1.39万

1.39万

1.14万

1.14万

8169

8169

1.07万

1.07万

1.21万

1.21万

3132

3132

9855

9855

8001

8001

8002

8002

3684

3684

2903

2903