文:江西凤凰光学科技有限公司 黄凯

摘 要:压铸是制造行业中的一种加工工艺,能够制造复杂的成型产品,广泛用于汽车制造、机械制造等。现主要分析铝合金左端盖的压铸工艺,并从浇注系统、成型零部件、冷却系统、排气系统、导向系统等方面进行设计分析,同时介绍了模具的设计。

关键词:左端盖;压铸生产工艺;模具

引言

本文以铝合金端盖压铸生产工艺为主线,综合进行成型工艺分析。压铸是将熔融状态下或半熔状态下的金属浇入压铸机的压室,通过高压的作用,以极高的速度填充压铸模具的型腔。整个工艺需要根据端盖的材料/结构、分型面的最大截面、压铸设备、浇注系统及排溢系统的设计、推出机构的设计、模具成型设计进行分析。

1、 零件分析

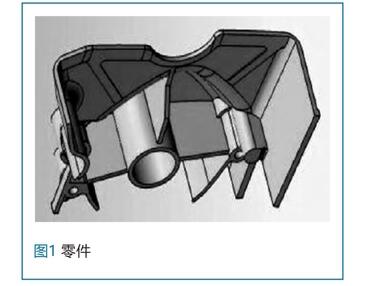

铸件名称:左端盖(图1);材料:ADC12(铝合金);收缩率:0.7%。

2 、压铸件的工艺分析

该铸件结构复杂,铸件表面又去面,加强筋多,铸出的孔和槽多。选择最大截面的阶梯处作为分型面,采用阶梯分型,采用型芯成型直径为15 mm的孔1个和直径为6.5 mm的孔2个,零件上的螺纹孔采用机械加工完成。根据零件分析,充填速度采用20~60 m/s,浇注温度为620~720 ℃,压铸温度为200~250 ℃。压铸填充时间0.08 s,脱模斜度外表面0°15′,内表面0°30′,零件的表面粗糙度Ra3.2。

3 、分型面的设计

分型面能保证动模移动脱出定模,使零件保留在动模内,以便从中取出铸件。根据铸件的结构特征,分型面选择在最大的截面。同时,设计好浇注系统和排溢系统,保证尺寸精度。

4、 浇注系统及排溢系统的设计

浇注系统设计包括主流道选择、分流道截面形状及尺寸确定、浇口位置选择、浇口形式及浇口截面尺寸的确定等内容。

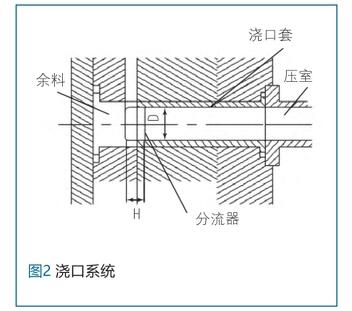

4.1 浇注系统的设计

根据零件设计所需的压射比和压室的充满度选择压室和浇口套的内径D,并选用深导入式直浇道。浇口套的长度应根据压铸机压射冲头的距离确定,横浇口开设在压室2/3部位最合适,分流器上凹腔的深度应与浇道厚度相等,同时直径与浇口套相等(图2)。

4.2 排溢系统的设计

溢流槽设计在金属流最先冲击的地方,排出冷凝金属流。溢流槽设计在型腔周围,同时在排气不畅的部位设计溢流槽。根据零件形状、铸件材料,查《压铸模设计手册》确定各个尺寸。本次设计采用I型溢流槽,溢流槽宽度:23.67 mm;溢流口长度:55 mm。

4.3 排气槽的设计

排气槽的设计与溢流槽相同,采用分型面上设计,排气槽单独设计在一个模板上,便于制造,在溢流槽尾部开排气槽。根据实际情况增加排气槽的数量和宽度。通过查询《压铸模设计手册》,排气槽的深度取0.15 mm,宽度取20 mm,截面积一般为内浇口的20%~50%。在4个槽末端中的3个分别设2根溢流槽,深度0.15 mm,宽度10 mm。

5、 推出机构的设计

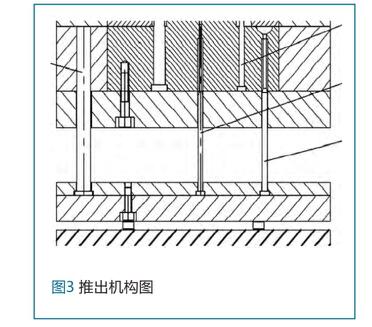

压铸件成型以后,需要开模取出铸件,取出之前需将铸件从模腔中脱出。根据零件结构,推出机构设计在包紧成型部位的周围,推出机构选在铸件的凸缘及强度较高的部位。综合上述铸件的结构特征选择直线推杆推出。本次设计设20根推杆,12根5 mm和8根3 mm,设计包紧压力的地方并在铸件中平均分布,保证零件在推出过程中不变形,保证零件尺寸合格。推出机构在推出铸件后必须准确地回到原来的位置,即顺利复位。推出机构设计在型腔、抽芯机构,根据空间位置,设计复位杆和限位钉,复位杆和限位钉对称布置(图3)。

6、 模具成型设计

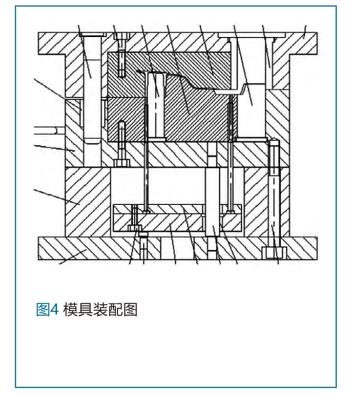

模具成型以后要保证强度高、刚性好、光滑平整、装配比较方便,且具备使用寿命长等优点。在型芯设计过程中,必须保证型芯和相关零件有足够的强度和稳定性,以便后续加工和装卸;同时,在高温的金属液冲击下,铸件卸除包紧力时不应发生位移、弹性变形和断裂。整个模具受力大小、位置分布应该均匀。选择标准模架,并压铸机规格一致。模架应有足够的强度,且不宜笨重,以便装卸修理。本次模具的设计采用的模架是400 mm×400 mm。

7、 模具零件的机加工工艺设计

型芯的加工工艺:下料→锻造→退火→车床加工→划线→孔加工→热处理→磨平面→数控加工→精加工。

型腔的加工工艺:下料→锻造→退火→铣→平磨→划线→孔加工→热处理→磨平面→磨内孔→精加工。

导柱、导套直接买标准的更适合,以便后续更换;模架在铣床上加工上下两平面,最后在磨床上磨到图样要求。

8、 模具的装配

装配前对压铸模具进行观察(图4),分析模具制品的几何类型、模具结构、工作原理以及各零件的装配关系和紧固办法,按照钳工的操作方法进行装配,以免损坏模具。装配过程中用铝棒轻轻敲击,在装配型芯和型腔时,要保护好型芯和型腔的表面,动、定模装配好以后,再进行整体装配。

检查压铸模具安装面完好无损,分析模具顶板的运动距离,要求顶杆和压杆符合运动的需要,检查浇口套孔径和压射室装配是否符合要求,装配完以后测量模具的厚度尺寸。慢速开合模,进行手动调整,使动、定模压板间的距离小于1.5 mm。装配好的型模排气孔不能对准操作者,以免造成人身伤害。

9 、结语

压铸工艺具备很多优点,一些铝合金零件的加工正采用压铸方法代替原来的加工工艺。压铸工艺设计过程中要尽量保证铸造圆角不变,减少铸件的拔模斜度;同时,在设计过程中以镶嵌工艺提高压铸件某些部位的力学性能,并进一步简化工艺。

17.45万

17.45万

17.55万

17.55万

7512

7512

1.43万

1.43万

8062

8062

7625

7625

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2950

2950

9794

9794

7836

7836

7816

7816

3530

3530

2745

2745