文:布勒公司 柯研

摘 要:压铸生产过程中,冲头卡滞问题时常发生,本文针对冲头卡滞的问题进行了分析及改善,生产效率、成本以及产品质量均可得以相应改善和控制。

关键词:压铸冲头;卡滞问题;分析;改善

1、前言

如果生产企业想在自由竞争的市场中生存及成功运营,生产效率和生产成本控制是关键因素,尤其对于与汽车工业相关联的压铸企业。因此,许多压铸企业不断致力于生产过程改进和成本控制。其中,对于生产辅料来讲,压室和冲头属于其中成本较高的一部分。压室和冲头使用情况的改善,不仅能够节约成本,而且更换频次的减少,使生产效率也得以提高。本文将简要介绍冲头卡滞问题的原因及改善措施。

2、造成冲头发生卡滞现象的原因

2.1 卡滞发生在压室给汤口附近位置

2.1.1 可能原因

由于高温熔液通过给汤机械手或定量炉,长时间冲击压室给汤口位置,造成压室的磨损和腐蚀,使表面产生凹坑,在生产过程中,容易产生粘铝的情况,如图1 所示。在压射时,冲头阻力过大,造成冲头发生卡滞的现象。

2.1.2 改善措施

1)在不影响冲头运动、机械手和周围环境不发生干涉的情况下,给汤高度尽可能的低(如图2 所示),减少给汤过程中熔液对压室给汤部位的冲击。

2)控制熔液温度(铝合金620-680℃),使料温保持在合理的温度范围,减缓压室的腐蚀。

2.2 卡滞发生在慢速阶段

2.2.1 可能原因

1) 压室和压射杆的轴心线不同中心,在冲头压射过程中与压室发生干涉,造成冲头卡滞。

2) 压室随着温度的升高而产生变形,在冲头压射过程中与压室发生干涉,造成冲头卡滞。

2.2.2 改善措施

1) 对应上述原因1),检查压射同轴度并调整(可寻求压铸机厂家检查、调整)。

2) 对应上述原因2),增加或优化压室冷却,使压室在生产过程中,温度保持在一定温度范围内,防止发生热变形。

2.2.3 卡滞实例分析

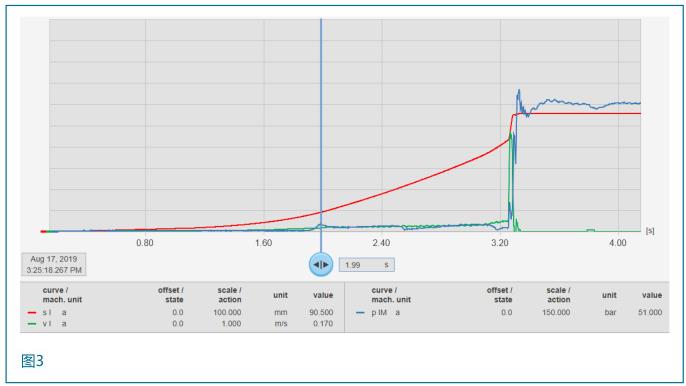

问题:生产开始至50模次后,从压射曲线可以看出,在冲头位置100mm处,压力曲线开始出现阻力(50-100bar),如图3所示;停机约1小时再次生产出现同种现象。

故障分析:检测压室水平度,开始生产前,在开模、合模状态下,检测压室的水平度;在连续生产62 模次停机后,再次检测压室的水平度。以上结果显示,在生产过程中,压室水平度发生明显变化(图4)。

改善措施:通过压室增加冷却,此现象得以消除,改善后的压射曲线如图5所示。

2.3 压射慢速、快速均有卡滞

2.3.1 可能原因

1) 压室和冲头间隙过小,在冲头压射过程中与压室发生干涉,造成冲头卡滞;

2) 压室和冲头间隙过大,在冲头压射过程中有铝液倒灌并凝固,造成冲头卡滞。

3) 冲头和压室润滑不足(冲头油的用量及其喷涂的位置,冲头油自身的润滑效果)

2.3.2 改善措施

1) 对应上述可能原因1)和2),根据压室的工作温度,合理设计压室和冲头的配合间隙(可参考图6);

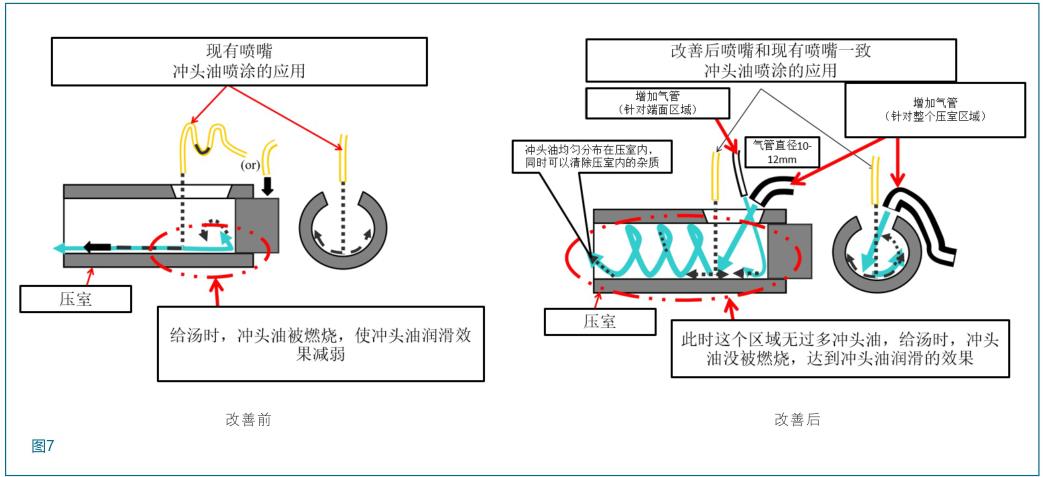

2) 对应上述可能原因3),冲头油用量和冲头油本身的润滑效果根据实际使用情况调整和选择。改善冲头油喷涂位置和方式,如图7所示。

3、布勒设备监控压射冲头卡死的功能

布勒压铸机具备监控压射冲头卡死的功能,如图8所示,当冲头的阻力超过程序设定压力,设备将停止压射。此功能将给用户带来以下几点好处:

1) 、在冲头发生卡滞现象时,有效防止冲头继续压射,造成冲头与压室卡死的现象;如果冲头和压室卡死,处理起来费力费时;

2)、 有效减轻了压室和冲头的损伤程度,及时发现问题,更换磨损较为严重的冲头或压室,控制生产成本;

3 )、对压铸件的产品质量有较好的控制,当发生冲头卡滞时,会影响到产品质量,及时发现,及时处理,防止因冲头卡滞造成不良品的产生和流出。

4、结束语

本文结合生产实际,对压铸过程中出现的冲头卡滞问题进行了分析和改善。压室和冲头的润滑和工作温度,对冲头正常生产尤为关键,需特别关注。最终目的是为了提高生产效率并降低企业成本。

17.07万

17.07万

17.17万

17.17万

7373

7373

1.41万

1.41万

7790

7790

7447

7447

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7935

7935

1.04万

1.04万

1.19万

1.19万

2681

2681

9653

9653

7602

7602

7563

7563

3284

3284

2507

2507