李建伟

焦作万方铝业股份有限公司

摘要 在大面积薄壁铝合金件压铸过程中,由于铸件大面积薄壁的特点,工艺参数的较小变化和模具结构的不合理,使产品产生诸如成形不良、翘曲变形、冷隔和裂纹等压铸缺陷。以一个典型的大面积薄壁压铸件为例,通过对工艺参数和模具结构的分析,探讨了压铸件缺陷产生的原因,并提出了相应的对策。

关键词 薄壁;压铸件;缺陷分析;对策

铝合金压铸生产中经常会遇到大面积薄壁产品,这些产品由于其大面积薄壁的结构特点,生产中容易出现较多压铸缺陷,降低合格率。从压铸工艺参数和模具结构方面分析了压铸缺陷产生的原因,并找出了消除缺陷的对策。

1 大面积薄壁压铸件的主要压铸缺陷

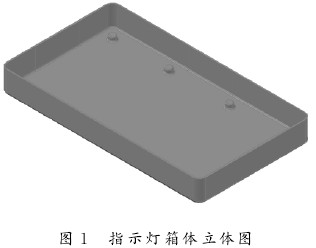

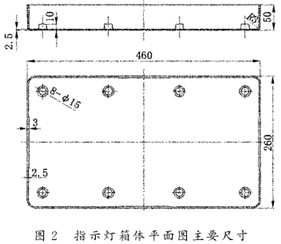

图1为出口(EXIT)指示灯箱体压铸件,是典型的大面积薄壁压铸件。该压铸件为户外使用,内部安装LED照明电子元器件,根据现场安装位置,从箱体任一侧面现场打孔进行安装,除4个侧面安装部

位厚度为3.0mm外,其余要求厚度≤2.5mm(按照压铸工艺设计,此产品厚度正常值应该在2.5~4.0mm之间),平面度≤1.2mm,其主要尺寸见图2。

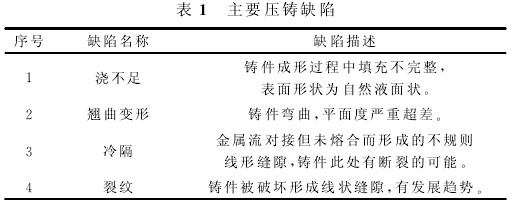

对于大面积薄壁压铸件,压铸时铝合金熔体在模具型腔喷射充型后即被迅速降温,流动性变得较差,加之压铸压力、保压时间、喷射速度、模具的浇口、排气孔与溢流槽分布等诸多因素的影响,生产中出现较多缺陷,主要压铸缺陷见表1。

2 压铸缺陷的原因分析与对策

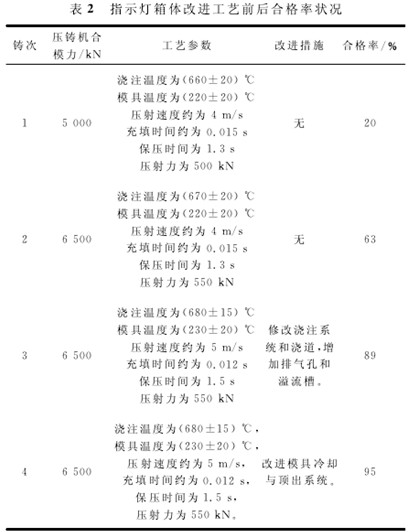

该压铸件刚开始生产时,合格率仅为20%左右,通过改 进 模 具 结 构,优 化 工 艺 参 数,使 合 格 率 上 升 到95%,具体情况见表2。

2.1 浇不足

2.1.1 原因分析

主要原因是铝合金熔体的流动性差,涉及到熔体的温度、压铸压力、模具的预热温度、压铸时间、保压时间、浇注系统,排气和溢流槽等诸多方面。

2.1.2 对策及效果

(1)保持合适的铝合金浇注温度

经过摸索,浇注温度为(680±15)℃时效果最好。

(2)选用合模力适中的压铸机

原设计选用5000kN冷室压铸机,成形不好,改用6500kN压铸机后,成形有较大改善。

(3)模具预热温度

控制在(230±20)℃范围内,不能>350℃,否则会在压铸时由于模具温度太高而引起模具再回火,也不能<150 ℃,否则模具容易开裂。可先采用液化气火焰枪预热到200℃左右,再进行预热性压铸,利用铝液的高温加热模具,待模温稳定后再进行批量生产。

(4)优化压铸工艺参数

压射速度取为5m/s,充填时间取为0.012s,保压时间取为1.5s,压射力取为550kN时,压铸件品质良好,满足了生产要求。

(5)改善浇注系统

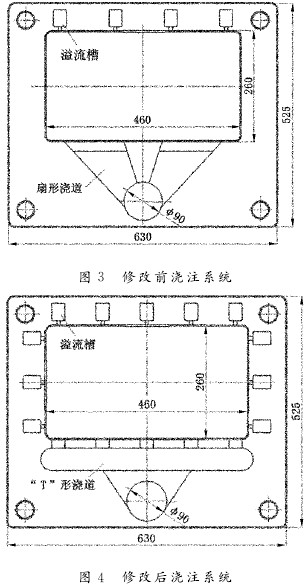

浇口位置的选择和导流形状不当,将导致金属液进入型腔产生正面撞击和产生涡流,降低压射速度,气体被卷入金属流中。排气孔太细太少,易被堵死,气体不易排出,压铸成形不良。该铸件浇注系统修改前(见图3)和浇注系统修改后(见图4)结构很不相同。浇道由扇形浇道修改为 “T”形浇道,由2个宽浇口改为5个窄浇口,增加了喷射速度。排气孔与溢流槽同时增加,浇口的正面增加了排气孔与溢流槽,两侧面也增加了排气孔与溢流槽,使熔体的流动和气体排放更加顺畅。

2.2 翘曲变形

2.2.1 原因分析

影响压铸件翘曲变形的因素主要有浇注系统、冷却系统与顶出系统等。从浇口到铸件流动末端的流动时间越短,翘曲变形就会越少;如果只使用一个浇口,因直径方向上的收缩率大于圆周方向上的收缩率,成形后的铸件会产生扭曲变形。在压铸过程中,铸件冷却速度的不均匀也将形成铸件收缩的不均匀,这种收缩差别导致弯曲力矩的产生而使铸件发生翘曲,因此,模具上冷却水孔的布置很重要。要保证型腔、型芯的冷却温度趋于平衡,两者的温差不能太大。顶出系统的布置直接影响压铸件的变形,如果顶出系统布置不平衡,将造成顶出力的不平衡而使压铸件变形,在设计顶出系统时应力求与脱模阻力相平衡。#p#分页标题#e#

2.2.2 对策及效果

(1)浇注系统

合理布置浇注系统。

(2)合理布置冷却水回路

由于该产品的结构特点,指示灯箱压铸件底部中心部位冷却速度快于4个侧面,因此,型腔4个侧面采用双回路加快型腔的冷却速度,使模具冷却趋于均匀。

(3)合理布置顶针

由于压铸件4个侧面处脱模力较大,以接近4个侧面处布置相对较密的顶针,使顶出力均衡。

2.3 冷隔

2.3.1 原因分析

其一是模具温度低或铝合金熔体温度低,压射力小,使进入模具型腔的金属液汇聚时不能融合在一起;其二是浇注系统不合理,不能形成高温金属液在较短的时间内,快速、同时充满型腔。

2.3.2 对策及效果

①提高铝合金熔体和模具温度,增大压射力。

②降低模具型腔及浇注系统表面粗糙度,以减小液态金属流动阻力。生产中及时修模,消除模具型腔粗糙产生的不良影响。

③修改浇注系统特别是内浇口的数量、分布。

2.4 裂纹

2.4.1 原因分析

首先,浇注温度过高,收缩大,使铸件容易产生裂纹;其次,氧化夹杂会引起裂纹,出现的氧化夹杂一般呈现多角或尖角形,多存在于晶界,降低界面结合力,容易在这些地方引起应力集中,形成裂纹源;再次,模具的圆弧过度角过小,会造成裂纹。

2.4.2 对策及效果

(1)严格控制浇注温度

最高浇注温度控制在695℃以下。

(2)保证炉料洁净

炉料要求无氧化夹杂,特别对回炉料要彻底处理干净,且要与新料搭配使用。熔炼时保持坩埚的干净,利用造渣剂对金属液面进行处理。

(3)加大铸件结构中转角处的铸造圆角

将模具铸造圆角由R1.5修改为R3.0(见图2),可使金属液流顺畅,气体容易排出,并可避免因锐角而产生裂纹。

3 结 语

为了消除或减少大面积薄壁铝合金压铸件的缺陷,有效措施主要有:①合理设计模具结构;②优化压铸工艺参数;③避免在铝合金的熔炼过程中混入杂质;④严格控制浇注温度和模具温度。

15.85万

15.85万

15.95万

15.95万

6742

6742

1.34万

1.34万

6894

6894

6820

6820

1.06万

1.06万

1.06万

1.06万

9639

9639

1.26万

1.26万

1万

1万

7268

7268

9642

9642

1.15万

1.15万

1742

1742

9109

9109

6704

6704

6676

6676

2396

2396

1660

1660