文:张海华

沈阳理工大学应用技术学院

摘要: 设计 J1170 型卧式冷室压铸机压射缸结构,对压射缸的结构尺寸进行理论计算; 结合实际应用,分析其设计特点。

关键词: 冷室压铸机; 压射缸; 非标设计

J1170 型卧式冷室压铸机是一种中档吨位的非标准型号压铸机。其压射系统采用了国际上较为流行的压射、增压互相独立的双回路压射机构,即压射和增压分别使用各自的蓄能器,使压射、增压参数可以单独调解,互不干涉。它具有结构简单、性能可靠、压射速度快、建压时间短、维修方便等特点。

1 压射缸结构的设计特点

1. 1 压射缸的工作原理

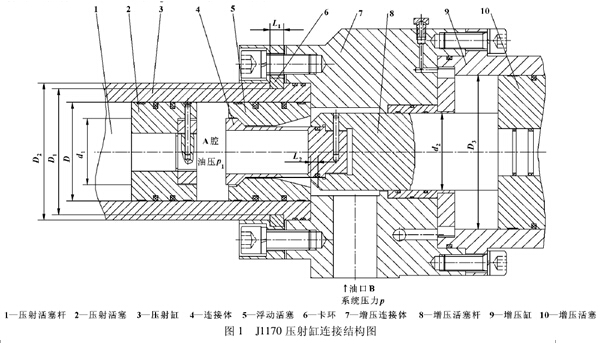

如图 1 所示,压射时,液压油经油口 B、增压活塞杆与浮动活塞之间的缝隙 L2进入油腔 A,推动压射活塞向左慢压射; 压射蓄能器内的压力油经控制阀、油口 B、增压活塞杆和浮动活塞之间的缝隙 L2进入油腔 A,推动压射活塞一级快压射、二级快压射; 当金属充型完成后,油腔 A 内的油压上升,当此油压达到系统压力的 80% 时,增压控制阀换向,增压主阀开启,增压蓄能器内的压力油经过增压主阀进入增压油腔,推动增压活塞向左运动,使增压活塞杆与浮动活塞接触,将油腔 A 封闭,由于增压力极大,使封闭油腔 A 内的液压油被压缩,使其油压达到 32 MPa 以上,从而形成 700 000 kN 的压射力。

1. 2 压射缸的结构特点

(1) 采用压射缸与增压缸串联结构。通过增压缸增高压射缸内液压油的压力来达到标准的压射力。这种设计有效地减小了压射缸的内径,使压射系统的总体结构变得小巧、紧凑。

(2) 采用浮动活塞设计结构。即在压射系统增压时,浮动活塞与压射活塞之间封闭油腔内的液压油被增压缸瞬间增压到 32 MPa 以上,而此封闭高压油腔在压射缸的内部,与外部油路隔开,因此,其外部的油压只维持系统压力 12 MPa。这种设计结构减小了油泵的调定压力,即减小了电动机的功率,不仅有利于节约能源,也有利于液压系统的密封。

2 压射缸结构设计计算

J1170 型压铸机为国家非标准型号的压铸机。根据压铸机设计国家标准,在设计计算压射系统以前,下列参数为已知条件: 最大压射力 F压≥700 000kN; 液压系统压力,参考其他压铸机液压系统,取 p =12 MPa。

2. 1 压射缸结构尺寸的确定

(1) 压射缸内径的确定

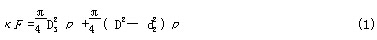

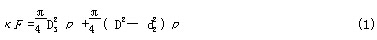

压射系统的压射力是由增压缸的力和浮动活塞与增压活塞杆之间环形区域液压油的力之和形成的。即:

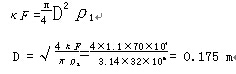

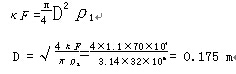

式中: κ为系数,考虑压射系统摩擦、液压油压力损失等,取 κ = 1. 1。由于此时压射缸、增压缸、增压活塞杆等均未确定,因此,现在用此式无法进行计算,可以校核时使用。参考同类压射系统设计,压射缸内油压р1一般增压到 32 MPa 以上,取р1= 32MPa,则:

取 D =180 mm。

(2) 压射缸壁厚的确定

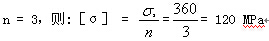

按油缸内径与油缸壁厚的比值选择计算方法,当 3.2≤d/s≤16 时,有:

式中: 为强度系数,当材料为无缝管时,取 =1;

G 为计入壁厚公差及腐蚀的附加厚度,这里G = 0;

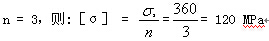

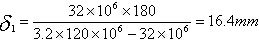

[σ]为材料许用抗拉极限,若材料为 45 号钢,取 σs= 360 MPa; n 为安全系数, 取n =

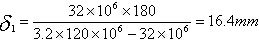

有

考虑压射缸外壁有开口,应力集中较大,取压射缸最小壁厚为 δ1= 25 mm。

2. 2 压射活塞杆直径的确定

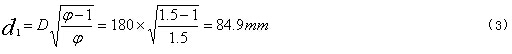

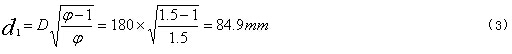

压射活塞杆直径主要依据压射与压回的速度比来确定,同时要考虑实际结构的合理性。取速度比 =1. 5,则:

考虑压射活塞杆受冲击力较大以及实际连接结构等,取压射活塞杆直径 d1= 120 mm。

2. 3 压射缸卡环结构尺寸的确定

压射缸卡环是压射缸与增压连接体连接的最主要零件,需要承担全部的压射力,按挤压强度与剪切强度分别计算其厚度与长度。

(......)

13.48万

13.48万

13.56万

13.56万

5802

5802

1.23万

1.23万

5814

5814

5932

5932

9741

9741

9630

9630

8763

8763

1.09万

1.09万

9183

9183

6365

6365

8651

8651

7896

7896

245

245

6606

6606

5668

5668

5331

5331

855

855

158

158