文:重庆宗申零部件制造有限公司黄志勇 李小华 向 东

摘 要:采用直读光谱仪、万能拉力试验机、金相显微镜分别对压铸试棒进行了性能分析及成分分析,分别研究了不同含量 Sr 对压铸 Al-Si 合金变质效果的影响和 Sr 元素在熔炼过程中烧损情况。结果表明:1、Sr 元素对压铸铝合金中的 Si 有较好的变质效果,压铸 Al-Si 合金中 Sr 元素在 0.03-0.05%时获得的变质效果最佳,对抗拉强度和断后延伸率有明显的提升;2、Sr 元素重固态转融化为液态时约有 35%的烧损,在 650°C 的保温环境下 Sr 元素会随保温时间不同烧损变化不同。

关键词:Sr;变质;压铸 Al-Si 合金;Sr 元素烧损

铝是最常用的轻金属之一,纯铝的比重小(约为 2.7g/cm3)为铁的 35%。铝合金的比强度与合金结构钢相当。铝及铝合金材料除密度小外,还具有一系列的优良性能,耐蚀性好、易成形、可表面处理、可回收再生等。压铸工艺特点是有着较高的生产效率、较好的毛坯精度、且非常适合大批量生产的特点,在产品轻量化的当今社会大环境下压铸铝合金生产已成为当今节能降耗的一个新契机。

目前压铸 Al-Si 合金常用变质剂主要有 P 和Sr 两种元素,P 元素变质会受到微量元素 Ca 的影响,而 Sr 元素与 Ca 为同一族元素,化学性质相同,变质效果不会受 Ca 元素影响。本文选择了Sr元素作为变质剂对压铸Al-Si合金材料进行变质处理。Sr 属于表面活性元素,在结晶学上Sr 能够改变金属间化合物金相,同时 Sr 变质的有效时间长,再现性好。由于 Sr 元素极易烧损且熔化过程中大量吸氢,在工业生产过程中往往会因为无法控制造成产品性能不佳。

本文采用汽车行业最为常用的压铸Al-Si合金AlSi9Cu3(Fe)作为本次实验的原材料,通过实验不同含量的 Sr 对其合金变质效果影响获得最佳力学性能。同时研究了在批量生产过程中如何对 Sr元素进行有效的控制达到较好的变质效果。

1 实验过程和方法

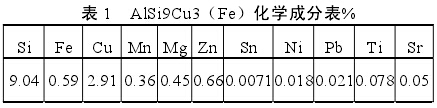

实验材料:AlSi9Cu3(Fe)(成分见表 1)、Al-Sr10 中间合金。实验设备:STM 集中熔炼炉、转水包、地称、旋转除气机、力劲 DCC280 卧室冷室压铸机、500Kg 保温炉、试棒压铸模(尺寸见图 1)。检测设备:电子称、万能拉力试验机、金相显微镜、直读光谱仪,洛氏硬度仪、测氢仪。

步骤1. 将铝锭投入STM熔炼炉内直至完全熔化,且对其化学成分进行检测;

步骤 2. 将转水包在地称上称重记录重量,用预热装置将转水包预热到 700°C,待 STM 熔炼炉内铝水温度达到 730±10°C 将铝水放入转水包中根据Sr含量的不同需要添加Al-Sr10中间合金,检测铝水化学成分和含氢量;

步骤 3. 使用旋转除气机对转水包进行旋转除气,除气后再次检测含氢量,达到 0.25ml/100g指标后将铝水倒入保温炉中;

步骤 4. 设置好压铸工艺参数(压铸参数见表 2)生产拉力试棒;

步骤 5. 每 1 小时对保温炉内铝水成分进行检测。

步骤 6. 待样棒自然冷却到室温后对其进行检测。

2 试验结果和分析

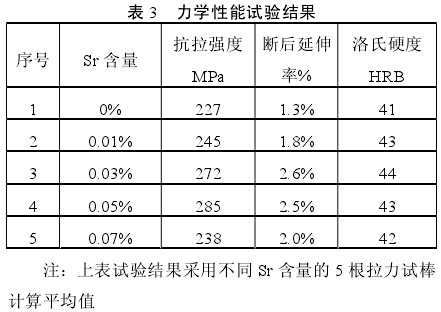

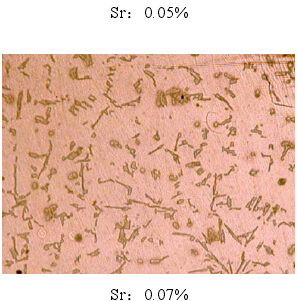

为研究 Sr 元素对压铸铝合金性能影响,表 3中为不同 Sr 含量对合金力学性能影响,其成分分别为 0%、0.01%、0.03%、0.05%、0.07%。

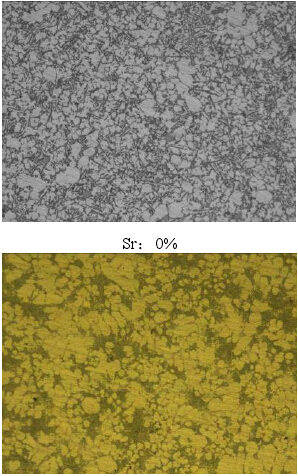

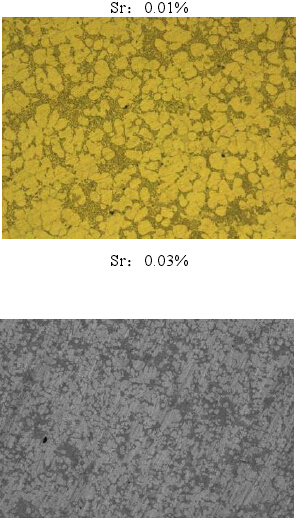

下图为金相显微镜放大200倍对应上表序号的金相图。

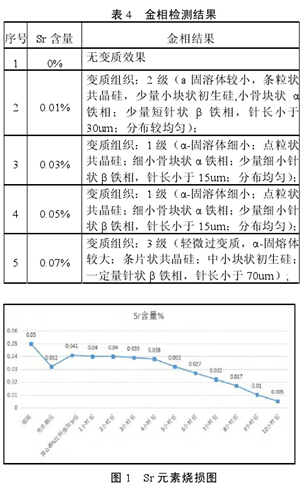

1)铝锭 Sr 元素 0.05%由铝锭在 740-750°C下刚完全融化为铝水时含量约为 0.032%,该过程中 Sr 元素烧损有 36%。

2)转水包(温度 680-700°C)加入 Al-10Sr中间合金,按照 Sr 元素 0.45%配比,配比后成分化验 Sr 元素含量约为 0.41%,该过程 Sr 元素烧损有 31%。

3 ) 将 铝 水 放 入 保 温 炉 内 温 度 控 制 在660°C±5°C,Sr 元素前 4 小时变化不大约有 7%降低,之后每小时会有 14-18%烧损,在 10 小时后Sr 含量几乎没有。

3 结论

1)根据实验结果表明 Sr 元素由固态转化为熔融时烧损约为 35%,Sr 元素在熔化过程中并伴随着大量的挥发会与空气中水分子反应形成氢气混入铝水中,所以加入 Sr 后需使用惰性气体进行出气。

2 )性能实验结果表明 Sr 含量控制在0.03-0.05%可以使初晶硅减少至最低限度,抗拉强度和断后延伸率力学性能得到显著提高,但对硬度的提升不明显。

结合实验结论 1 和 2,Al-Si 合金铝锭中 Sr元素控制在 0.07%左右有利于压铸过程生产,能够获得较高性能的压铸件。

14.38万

14.38万

14.46万

14.46万

5869

5869

1.25万

1.25万

5878

5878

5991

5991

9817

9817

9690

9690

8835

8835

1.16万

1.16万

9247

9247

6437

6437

8752

8752

9747

9747

610

610

7786

7786

5778

5778

5548

5548

1243

1243

544

544